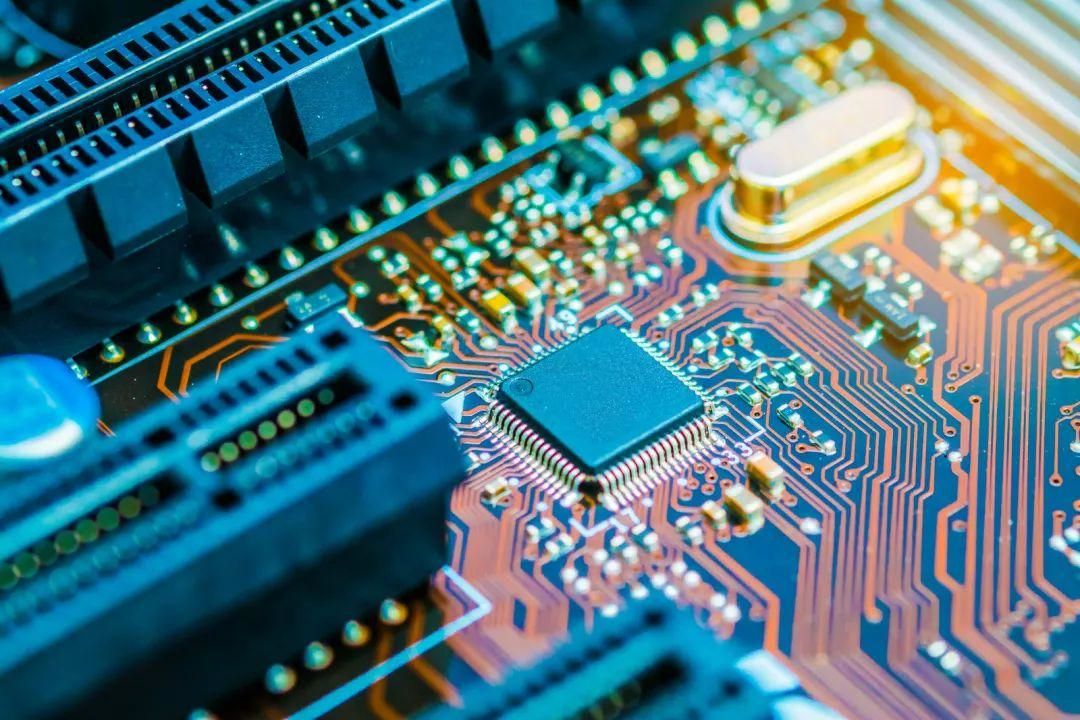

Ang PCB circuit board sa proseso sa produksiyon, kanunay nga makasugat sa pipila ka mga depekto sa proseso, sama sa PCB circuit board nga tumbaga nga wire gikan sa dili maayo (sa kasagaran giingon nga ihulog ang tumbaga), makaapekto sa kalidad sa produkto.Ang kasagarang mga hinungdan sa paglabay sa tumbaga sa PCB circuit board mao ang mga musunud:

Mga hinungdan sa proseso sa PCB circuit board

1, ang copper foil etching sobra, ang electrolytic copper foil nga gigamit sa merkado kasagaran single-side galvanized (kasagaran nailhan nga gray foil) ug single-side plated copper (sagad nailhan nga pula nga foil), kasagaran nga tumbaga kasagaran labaw pa sa 70um galvanized copper foil, pula nga foil ug 18um sa ubos sa basic ash foil dili usa ka batch sa copper.

2. Ang lokal nga pagbangga mahitabo sa proseso sa PCB, ug ang tumbaga nga wire gibulag gikan sa substrate pinaagi sa eksternal nga mekanikal nga pwersa.Kini nga depekto nagpakita ingon nga dili maayo nga posisyon o oryentasyon, ang pagkahulog nga tumbaga nga wire adunay dayag nga pagtuis, o sa parehas nga direksyon sa scratch/impact mark.Panit ang dili maayo nga bahin sa copper wire aron makita ang copper foil surface, makita nimo ang normal nga kolor sa copper foil surface, walay dili maayo nga side erosion, copper foil peeling strength normal.

3, ang disenyo sa sirkito sa PCB dili makatarunganon, nga adunay baga nga disenyo sa tumbaga nga foil nga nipis kaayo nga linya, mahimo usab nga hinungdan sa sobra nga pag-ukit sa linya ug tumbaga.

Laminate proseso rason

Ubos sa normal nga mga kahimtang, basta ang init nga pagpugos sa taas nga temperatura nga seksyon sa laminate labaw pa sa 30 minuto, ang tumbaga nga foil ug semi-cured sheet sagad nga gihiusa sa hingpit, mao nga ang pagpadayon sa kasagaran dili makaapekto sa nagbugkos nga puwersa sa tumbaga nga foil ug substrate sa laminate.Apan, sa proseso sa laminate stacking ug stacking, kon PP polusyon o tumbaga foil nawong kadaot, kini usab modala ngadto sa dili igo nga bonding pwersa tali sa tumbaga foil ug substrate human sa laminate, nga moresulta sa positioning (alang lamang sa dako nga plato) o sporadic copper wire pagkawala, apan ang paghubo sa kusog sa copper foil duol sa stripping line dili abnormal.

Laminate hilaw nga materyal nga rason

1, ordinaryo nga electrolytic copper foil mao ang galvanized o copper-plated nga mga produkto, kung ang peak value sa wool foil production abnormal, o galvanized/copper plating, coating dendritic dili maayo, nga miresulta sa copper foil sa iyang kaugalingon nga pagpanit sa kusog dili igo, ang dili maayo nga foil gipugos board nga hinimo sa PCB plug-in sa electronics pabrika, tumbaga wire mahulog sa gawas nga epekto.Kini nga matang sa dili maayo nga paghubo sa tumbaga wire tumbaga foil nawong (nga mao, contact nawong uban sa substrate) human sa dayag nga kilid erosion, apan ang tibuok nawong sa tumbaga foil pagpanit kalig-on mahimong kabus.

2. Dili maayo nga adaptability sa copper foil ug resin: ang pipila ka mga laminate nga adunay espesyal nga mga kabtangan gigamit karon, sama sa HTg sheet, tungod sa lain-laing mga resin system, ang curing agent nga gigamit kasagaran PN resin, resin molekular chain structure kay simple, ubos nga crosslinking degree sa dihang pag-ayo, sa paggamit sa espesyal nga peak tumbaga foil ug posporo.Kung ang paghimo sa laminate gamit ang copper foil ug ang resin system dili motakdo, nga moresulta sa sheet metal foil nga pagpanit sa kusog dili igo, ang plug-in makita usab nga dili maayo nga copper wire shedding.

Dugang pa, mahimo nga ang dili husto nga welding sa kliyente mosangpot sa pagkawala sa welding pad (ilabi na ang single ug double panel, multilayer boards adunay dako nga lugar sa salog, paspas nga pagwagtang sa kainit, taas nga temperatura sa welding, dili kaayo sayon. mahulog):

● Ang balik-balik nga pagwelding sa usa ka lugar magwelding sa pad;

●Taas nga temperatura sa soldering puthaw mao ang sayon sa welding sa pad;

●Sobra nga presyur nga gihimo sa soldering iron nga ulo sa pad ug taas kaayo nga welding time makawelding sa pad.