Il foro di via è uno dei componenti più importanti dei PCB multistrato e il costo della foratura rappresenta solitamente dal 30% al 40% del costo della scheda PCB. In parole povere, ogni foro sul PCB può essere definito un foro di via.

Il concetto di base della via:

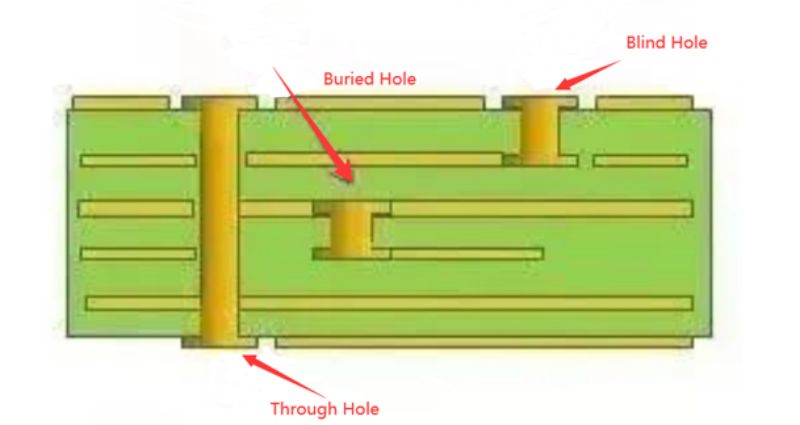

Dal punto di vista funzionale, i fori di via possono essere suddivisi in due categorie: uno viene utilizzato come collegamento elettrico tra gli strati, e l'altro come fissaggio o posizionamento del dispositivo. Dal punto di vista del processo, questi fori sono generalmente suddivisi in tre categorie: fori ciechi, fori interrati e fori passanti.

I fori ciechi si trovano sulle superfici superiore e inferiore del circuito stampato e hanno una certa profondità per il collegamento del circuito superficiale e del circuito interno sottostante; la profondità dei fori solitamente non supera un certo rapporto (apertura).

Il foro interrato si riferisce al foro di connessione situato nello strato interno del circuito stampato, che non si estende fino alla superficie della scheda. I due tipi di fori sopra descritti si trovano nello strato interno del circuito stampato, che viene completato tramite il processo di stampaggio a foro passante prima della laminazione; diversi strati interni possono sovrapporsi durante la formazione del foro passante.

Il terzo tipo è chiamato foro passante, che attraversa l'intero circuito stampato e può essere utilizzato per realizzare interconnessioni interne o come fori di posizionamento per l'installazione di componenti. Poiché il foro passante è più facile da realizzare e il costo è inferiore, la stragrande maggioranza dei circuiti stampati lo utilizza al posto degli altri due fori passanti. I fori indicati di seguito, senza istruzioni specifiche, sono considerati fori passanti.

Dal punto di vista progettuale, un foro di via è composto principalmente da due parti: una è la parte centrale del foro di foratura e l'altra è l'area della piazzola di saldatura attorno al foro. La dimensione di queste due parti determina la dimensione del foro di via.

Ovviamente, nella progettazione di PCB ad alta velocità e alta densità, i progettisti vogliono sempre che il foro sia il più piccolo possibile, in modo da lasciare più spazio per il cablaggio; inoltre, più piccola è la via, minore è la sua capacità parassita, più adatta ai circuiti ad alta velocità.

Tuttavia, la riduzione delle dimensioni del foro comporta anche un aumento dei costi e la dimensione del foro non può essere ridotta all'infinito, è limitata dalla tecnologia di foratura e di galvanica: più piccolo è il foro, più lunga è la foratura, più facile è deviare dal centro; quando la profondità del foro è più di 6 volte il diametro del foro, è impossibile garantire che la parete del foro possa essere uniformemente rivestita di rame.

Ad esempio, se lo spessore (profondità del foro passante) di una normale scheda PCB a 6 strati è di 50 mil, il diametro minimo di foratura che i produttori di PCB possono fornire in condizioni normali può raggiungere solo 8 mil. Con lo sviluppo della tecnologia di foratura laser, anche le dimensioni della foratura possono essere sempre più ridotte e il diametro del foro è generalmente inferiore o uguale a 6 mil; si parla quindi di microfori.

I microfori sono spesso utilizzati nella progettazione di strutture di interconnessione ad alta densità (HDI) e la tecnologia a microfori consente di praticare il foro direttamente sul pad, migliorando notevolmente le prestazioni del circuito e risparmiando spazio di cablaggio. Il foro di via appare come un punto di rottura della discontinuità di impedenza sulla linea di trasmissione, causando una riflessione del segnale. Generalmente, l'impedenza equivalente del foro è inferiore di circa il 12% rispetto a quella della linea di trasmissione; ad esempio, l'impedenza di una linea di trasmissione da 50 ohm si ridurrà di 6 ohm quando passa attraverso il foro (in particolare, le dimensioni del foro di via e lo spessore della piastra sono correlati, non una riduzione assoluta).

Tuttavia, la riflessione causata dalla discontinuità di impedenza è in realtà molto piccola e il suo coefficiente di riflessione è solo:

(44-50)/(44 + 50) = 0,06

I problemi derivanti dalla via sono maggiormente concentrati sugli effetti della capacità parassita e dell'induttanza.

Capacità parassita e induttanza di Via

È presente una capacità parassita nel foro passante stesso. Se il diametro della zona di resistenza della saldatura sullo strato depositato è D2, il diametro del pad di saldatura è D1, lo spessore del PCB è T e la costante dielettrica del substrato è ε, la capacità parassita del foro passante è approssimativamente:

C=1,41εTD1/(D2-D1)

L'effetto principale della capacità parassita sul circuito è quello di prolungare il tempo di salita del segnale e ridurre la velocità del circuito.

Ad esempio, per un PCB con uno spessore di 50 mil, se il diametro del pad di via è 20 mil (il diametro del foro di foratura è 10 mil) e il diametro della zona di resistenza della saldatura è 40 mil, allora possiamo approssimare la capacità parassita del via con la formula sopra:

C=1,41x4,4x0,050x0,020/(0,040-0,020)=0,31pF

L'entità della variazione del tempo di salita causata da questa parte della capacità è approssimativamente:

T10-90=2,2C(Z0/2)=2,2x0,31x(50/2)=17,05ps

Da questi valori si evince che, sebbene l'utilità del ritardo di salita causato dalla capacità parassita di una singola via non sia molto ovvia, se la via viene utilizzata più volte nella linea per commutare tra gli strati, verranno utilizzati più fori e la progettazione dovrebbe essere attentamente valutata. Nella progettazione effettiva, la capacità parassita può essere ridotta aumentando la distanza tra il foro e l'area in rame (Anti-pad) o riducendo il diametro del pad.

Nella progettazione di circuiti digitali ad alta velocità, il danno causato dall'induttanza parassita è spesso maggiore dell'influenza della capacità parassita. La sua induttanza parassita in serie indebolirà il contributo del condensatore di bypass e l'efficacia di filtraggio dell'intero sistema di alimentazione.

Possiamo utilizzare la seguente formula empirica per calcolare semplicemente l'induttanza parassita di un'approssimazione passante:

L=5,08h[ln(4h/giorno)+1]

Dove L si riferisce all'induttanza del foro di via, h è la lunghezza del foro di via e d è il diametro del foro centrale. Dalla formula si può osservare che il diametro del foro di via ha poca influenza sull'induttanza, mentre la sua lunghezza ha la maggiore influenza sull'induttanza. Sempre utilizzando l'esempio precedente, l'induttanza fuori dal foro può essere calcolata come:

L=5,08x0,050[ln(4x0,050/0,010)+1]=1,015nH

Se il tempo di salita del segnale è 1 ns, allora la sua dimensione di impedenza equivalente è:

XL=πL/T10-90=3,19Ω

Tale impedenza non può essere ignorata in presenza di corrente ad alta frequenza; in particolare, si noti che il condensatore di bypass deve passare attraverso due fori quando si collega lo strato di potenza e la formazione, in modo che l'induttanza parassita del foro venga moltiplicata.

Come utilizzare la via?

Attraverso l'analisi delle caratteristiche parassite del foro, possiamo osservare che nella progettazione di PCB ad alta velocità, fori apparentemente semplici spesso comportano notevoli effetti negativi sulla progettazione del circuito. Per ridurre gli effetti negativi causati dall'effetto parassita del foro, la progettazione può essere il più possibile:

Considerando i due aspetti, ovvero il costo e la qualità del segnale, scegliete una dimensione ragionevole per il foro di via. Se necessario, potete valutare l'utilizzo di fori di via di dimensioni diverse, ad esempio per i fori di alimentazione o di terra; potete valutare l'utilizzo di un foro di via di dimensioni maggiori per ridurre l'impedenza, e per il cablaggio del segnale, potete utilizzare un foro di via più piccolo. Naturalmente, al diminuire delle dimensioni del foro di via, aumenterà anche il costo corrispondente.

Le due formule discusse sopra possono portare alla conclusione che l'uso di una scheda PCB più sottile favorisce la riduzione dei due parametri parassiti della via

Per quanto possibile, non si dovrebbe modificare il cablaggio del segnale sulla scheda PCB, ovvero si dovrebbe cercare di non utilizzare vie non necessarie.

I fori di via devono essere praticati nei pin dell'alimentatore e della massa. Più corto è il conduttore tra i pin e i fori di via, meglio è. È possibile praticare più fori in parallelo per ridurre l'induttanza equivalente.

Posizionare alcuni fori passanti con messa a terra vicino ai fori passanti del segnale di commutazione per creare il loop più vicino per il segnale. È anche possibile posizionare alcuni fori di messa a terra in eccesso sulla scheda PCB.

Per le schede PCB ad alta velocità e densità elevata, è possibile prendere in considerazione l'utilizzo di microfori.