A via é um dos componentes importantes de uma placa de circuito impresso multicamadas, e o custo da perfuração geralmente representa de 30% a 40% do custo da placa. Simplificando, cada furo na placa de circuito impresso pode ser chamado de via.

O conceito básico da via:

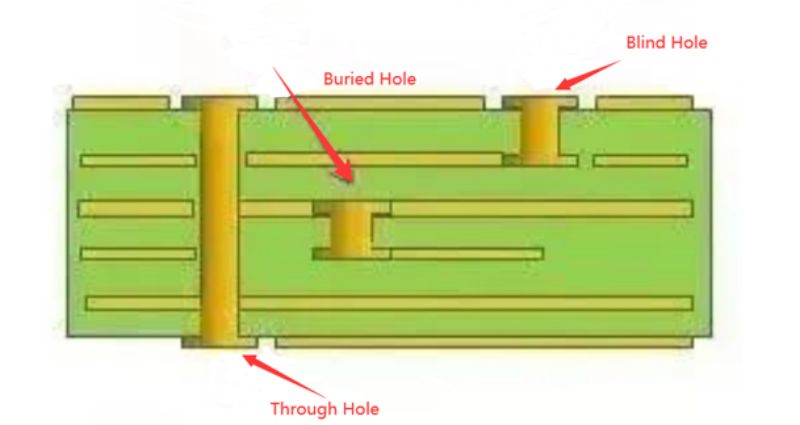

Do ponto de vista funcional, as vias podem ser divididas em duas categorias: uma é usada como conexão elétrica entre as camadas e a outra é usada como fixação ou posicionamento do dispositivo. Do ponto de vista do processo, esses furos são geralmente divididos em três categorias: furos cegos, furos enterrados e furos passantes.

Os furos cegos estão localizados nas superfícies superior e inferior da placa de circuito impresso e têm uma certa profundidade para a conexão do circuito de superfície e do circuito interno abaixo, e a profundidade dos furos geralmente não excede uma certa proporção (abertura).

O furo enterrado refere-se ao furo de conexão localizado na camada interna da placa de circuito impresso, que não se estende até a superfície da placa. Os dois tipos de furos acima estão localizados na camada interna da placa de circuito, que é concluída pelo processo de moldagem por furo passante antes da laminação, e várias camadas internas podem ser sobrepostas durante a formação do furo passante.

O terceiro tipo é chamado de furo passante, que atravessa toda a placa de circuito e pode ser usado para realizar interconexões internas ou como furos de posicionamento para instalação de componentes. Como o furo passante é mais fácil de ser obtido no processo e o custo é menor, a grande maioria das placas de circuito impresso o utiliza, em vez dos outros dois furos passantes. Os furos a seguir, sem instruções especiais, são considerados furos passantes.

Do ponto de vista do design, uma via é composta principalmente de duas partes: uma é o meio do furo de perfuração e a outra é a área da almofada de soldagem ao redor do furo de perfuração. O tamanho dessas duas partes determina o tamanho da via.

Obviamente, em projetos de PCB de alta velocidade e alta densidade, os projetistas sempre querem que o furo seja o menor possível, para que mais espaço de fiação possa ser deixado; além disso, quanto menor a via, menor será sua própria capacitância parasita, mais adequada para circuitos de alta velocidade.

No entanto, a redução do tamanho da via também acarreta um aumento nos custos, e o tamanho do furo não pode ser reduzido indefinidamente, ele é limitado pela tecnologia de perfuração e galvanoplastia: quanto menor o furo, mais tempo leva a perfuração, mais fácil é desviar do centro; quando a profundidade do furo é mais de 6 vezes o diâmetro do furo, é impossível garantir que a parede do furo possa ser uniformemente revestida com cobre.

Por exemplo, se a espessura (profundidade do furo passante) de uma placa PCB comum de 6 camadas for de 50 Mil, o diâmetro mínimo de perfuração que os fabricantes de PCB podem fornecer em condições normais pode chegar a apenas 8 Mil. Com o desenvolvimento da tecnologia de perfuração a laser, o tamanho da perfuração também pode ser cada vez menor, e o diâmetro do furo é geralmente menor ou igual a 6 Mil, sendo chamados de microfuros.

Microfuros são frequentemente utilizados em projetos de HDI (estrutura de interconexão de alta densidade), e a tecnologia de microfuros permite que o furo seja perfurado diretamente no pad, o que melhora significativamente o desempenho do circuito e economiza espaço na fiação. A via atua como um ponto de interrupção da descontinuidade de impedância na linha de transmissão, causando uma reflexão do sinal. Geralmente, a impedância equivalente do furo é cerca de 12% menor que a da linha de transmissão. Por exemplo, a impedância de uma linha de transmissão de 50 ohms será reduzida em 6 ohms ao passar pelo furo (especificamente, o tamanho da via e a espessura da placa também estão relacionados, não uma redução absoluta).

Entretanto, a reflexão causada pela descontinuidade da impedância via é na verdade muito pequena, e seu coeficiente de reflexão é apenas:

(44-50)/(44 + 50) = 0,06

Os problemas decorrentes da via estão mais concentrados nos efeitos da capacitância e indutância parasitas.

Capacitância e indutância parasitárias de Via

Existe uma capacitância parasita na própria via. Se o diâmetro da zona de resistência de solda na camada aplicada for D2, o diâmetro da almofada de solda for D1, a espessura da placa de circuito impresso for T e a constante dielétrica do substrato for ε, a capacitância parasita do furo passante será aproximadamente:

C=1,41εTD1/(D2-D1)

O principal efeito da capacitância parasita no circuito é prolongar o tempo de subida do sinal e reduzir a velocidade do circuito.

Por exemplo, para um PCB com espessura de 50 Mil, se o diâmetro da pastilha de passagem for 20 Mil (o diâmetro do furo de perfuração for 10 Mil) e o diâmetro da zona de resistência de solda for 40 Mil, então podemos aproximar a capacitância parasita da passagem pela fórmula acima:

C=1,41x4,4x0,050x0,020/(0,040-0,020)=0,31pF

A quantidade de mudança no tempo de subida causada por esta parte da capacitância é aproximadamente:

T10-90=2,2C(Z0/2)=2,2x0,31x(50/2)=17,05ps

Pode-se observar a partir desses valores que, embora a utilidade do atraso de subida causado pela capacitância parasita de uma única via não seja muito óbvia, se a via for usada várias vezes na linha para comutar entre camadas, múltiplos furos serão utilizados, e o projeto deve ser cuidadosamente considerado. No projeto real, a capacitância parasita pode ser reduzida aumentando a distância entre o furo e a área de cobre (anti-pad) ou reduzindo o diâmetro do pad.

No projeto de circuitos digitais de alta velocidade, o dano causado pela indutância parasita é frequentemente maior do que a influência da capacitância parasita. Sua indutância série parasita enfraquece a contribuição do capacitor de bypass e reduz a eficácia da filtragem de todo o sistema de energia.

Podemos usar a seguinte fórmula empírica para calcular simplesmente a indutância parasita de uma aproximação de furo passante:

L=5,08h[ln(4h/d)+1]

Onde L se refere à indutância da via, h é o comprimento da via e d é o diâmetro do furo central. Pode-se observar pela fórmula que o diâmetro da via tem pouca influência na indutância, enquanto o comprimento da via tem a maior influência na indutância. Ainda usando o exemplo acima, a indutância fora do furo pode ser calculada como:

L=5,08x0,050[ln(4x0,050/0,010)+1]=1,015nH

Se o tempo de subida do sinal for 1 ns, então seu tamanho de impedância equivalente será:

XL=πL/T10-90=3,19Ω

Essa impedância não pode ser ignorada na presença de corrente de alta frequência, em particular, observe que o capacitor de desvio precisa passar por dois furos ao conectar a camada de energia e a formação, para que a indutância parasita do furo seja multiplicada.

Como usar o via?

Através da análise acima das características parasitárias do buraco, podemos observar que, em projetos de PCBs de alta velocidade, buracos aparentemente simples costumam trazer grandes efeitos negativos ao projeto do circuito. Para reduzir os efeitos adversos causados pelo efeito parasitário do buraco, o projeto pode ser, na medida do possível:

Considerando os dois aspectos, custo e qualidade do sinal, escolha um tamanho razoável para a via. Se necessário, você pode considerar o uso de vias de tamanhos diferentes, como para alimentação ou furos para fios terra, você pode considerar o uso de uma via maior para reduzir a impedância, e para fiação de sinal, você pode usar uma via menor. É claro que, à medida que o tamanho da via diminui, o custo correspondente também aumenta.

As duas fórmulas discutidas acima permitem concluir que o uso de uma placa de circuito impresso mais fina é propício à redução dos dois parâmetros parasitas da via

A fiação de sinal na placa PCB não deve ser alterada, na medida do possível, ou seja, tente não usar vias desnecessárias.

Vias devem ser perfuradas nos pinos da fonte de alimentação e no aterramento. Quanto menor o fio entre os pinos e as vias, melhor. Vários furos podem ser perfurados em paralelo para reduzir a indutância equivalente.

Coloque alguns furos passantes aterrados perto dos furos passantes da troca de sinal para fornecer o loop mais próximo para o sinal. Você pode até mesmo colocar alguns furos de aterramento extras na placa de circuito impresso.

Para placas de PCB de alta velocidade e alta densidade, você pode considerar o uso de microfuros.