Die Durchkontaktierung ist eine der wichtigsten Komponenten mehrschichtiger Leiterplatten. Die Kosten für das Bohren machen in der Regel 30 bis 40 % der Leiterplattenkosten aus. Einfach ausgedrückt kann jedes Loch auf der Leiterplatte als Durchkontaktierung bezeichnet werden.

Das Grundkonzept des Via:

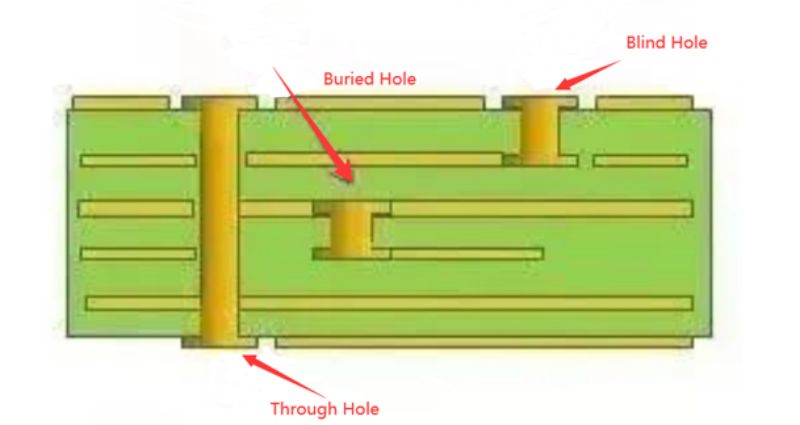

Funktional gesehen lassen sich Vias in zwei Kategorien unterteilen: Die eine dient der elektrischen Verbindung zwischen den Schichten, die andere der Befestigung oder Positionierung des Geräts. Prozessbezogen werden diese Löcher im Allgemeinen in drei Kategorien unterteilt: Sacklöcher, vergrabene Löcher und Durchgangslöcher.

Sacklöcher befinden sich auf der Ober- und Unterseite der Leiterplatte und haben eine bestimmte Tiefe für die Verbindung der Oberflächenschaltung und der darunterliegenden inneren Schaltung, wobei die Tiefe der Löcher normalerweise ein bestimmtes Verhältnis (Blende) nicht überschreitet.

Das vergrabene Loch bezieht sich auf das Verbindungsloch in der inneren Schicht der Leiterplatte, das nicht bis zur Oberfläche der Platte reicht. Die beiden oben genannten Locharten befinden sich in der inneren Schicht der Leiterplatte, die vor dem Laminieren durch den Durchgangslochformungsprozess fertiggestellt wird. Während der Bildung des Durchgangslochs können sich mehrere innere Schichten überlappen.

Der dritte Typ sind Durchgangslöcher. Sie verlaufen durch die gesamte Leiterplatte und können zur internen Verbindung oder als Positionierungslöcher für die Installation von Bauteilen verwendet werden. Da Durchgangslöcher einfacher herzustellen und kostengünstiger sind, werden sie bei den meisten Leiterplatten anstelle der beiden anderen Durchgangslöcher verwendet. Die folgenden Löcher gelten ohne besondere Anweisungen als Durchgangslöcher.

Aus gestalterischer Sicht besteht eine Durchkontaktierung hauptsächlich aus zwei Teilen: der Mitte des Bohrlochs und dem Schweißpadbereich um das Bohrloch herum. Die Größe dieser beiden Teile bestimmt die Größe der Durchkontaktierung.

Offensichtlich möchten die Designer beim Design von Hochgeschwindigkeits-PCBs mit hoher Dichte die Löcher immer so klein wie möglich halten, damit mehr Platz für die Verdrahtung bleibt. Darüber hinaus ist die eigene parasitäre Kapazität der Durchkontaktierung geringer, je kleiner sie ist, und daher besser für Hochgeschwindigkeitsschaltungen geeignet.

Allerdings bringt die Reduzierung der Via-Größe auch höhere Kosten mit sich, und die Größe des Lochs kann nicht unbegrenzt reduziert werden, sie wird durch die Bohr- und Galvanisierungstechnologie begrenzt: Je kleiner das Loch, desto länger dauert das Bohren, und desto leichter weicht man von der Mitte ab; wenn die Tiefe des Lochs mehr als das Sechsfache des Lochdurchmessers beträgt, kann nicht sichergestellt werden, dass die Lochwand gleichmäßig mit Kupfer beschichtet werden kann.

Wenn beispielsweise die Dicke (Durchgangslochtiefe) einer normalen 6-lagigen Leiterplatte 50 Mil beträgt, beträgt der minimale Bohrdurchmesser, den Leiterplattenhersteller unter normalen Bedingungen bereitstellen können, nur 8 Mil. Mit der Entwicklung der Laserbohrtechnologie kann auch die Größe der Bohrung immer kleiner werden, und der Durchmesser der Löcher beträgt im Allgemeinen weniger als oder gleich 6 Mil. Wir sprechen von Mikrolöchern.

Mikrolöcher werden häufig in HDI-Designs (High Density Interconnect Structures) verwendet. Die Mikrolochtechnologie ermöglicht das direkte Bohren von Löchern in das Pad, was die Schaltungsleistung deutlich verbessert und Platz für die Verdrahtung spart. Die Durchkontaktierung erscheint als Unterbrechungspunkt der Impedanzdiskontinuität auf der Übertragungsleitung und verursacht eine Signalreflexion. Im Allgemeinen ist die äquivalente Impedanz der Durchkontaktierung etwa 12 % niedriger als die der Übertragungsleitung. Beispielsweise verringert sich die Impedanz einer 50-Ohm-Übertragungsleitung beim Durchgang durch die Durchkontaktierung um 6 Ohm (insbesondere die Größe der Durchkontaktierung und die Plattendicke hängen ebenfalls davon ab, es handelt sich nicht um eine absolute Verringerung).

Allerdings ist die durch die Impedanzdiskontinuität verursachte Reflexion tatsächlich sehr gering und ihr Reflexionskoeffizient beträgt nur:

(44-50)/(44 + 50) = 0,06

Die durch die Durchkontaktierung entstehenden Probleme konzentrieren sich eher auf die Auswirkungen parasitärer Kapazität und Induktivität.

Parasitäre Kapazität und Induktivität von Via

In der Durchkontaktierung selbst liegt eine parasitäre Streukapazität vor. Wenn der Durchmesser der Lötwiderstandszone auf der verlegten Schicht D2, der Durchmesser des Lötpads D1, die Dicke der Leiterplatte T und die Dielektrizitätskonstante des Substrats ε beträgt, beträgt die parasitäre Kapazität des Durchgangslochs ungefähr:

C = 1,41 ε TD1 / (D2 - D1)

Die Hauptwirkung der parasitären Kapazität auf die Schaltung besteht darin, die Anstiegszeit des Signals zu verlängern und die Geschwindigkeit der Schaltung zu verringern.

Wenn beispielsweise bei einer Leiterplatte mit einer Dicke von 50 Mil der Durchmesser des Via-Pads 20 Mil (der Durchmesser des Bohrlochs 10 Mil) und der Durchmesser der Lötwiderstandszone 40 Mil beträgt, können wir die parasitäre Kapazität des Vias mit der obigen Formel approximieren:

C = 1,41 x 4,4 x 0,050 x 0,020/(0,040 – 0,020) = 0,31 pF

Der Betrag der Anstiegszeitänderung, der durch diesen Teil der Kapazität verursacht wird, beträgt ungefähr:

T10-90=2,2C(Z0/2)=2,2x0,31x(50/2)=17,05ps

Aus diesen Werten lässt sich erkennen, dass der Nutzen der Anstiegsverzögerung durch die parasitäre Kapazität einer einzelnen Durchkontaktierung zwar nicht offensichtlich ist, aber wenn die Durchkontaktierung in der Leitung mehrfach zum Umschalten zwischen Schichten verwendet wird, mehrere Löcher verwendet werden und das Design sorgfältig durchdacht werden sollte. Im tatsächlichen Design kann die parasitäre Kapazität durch Vergrößerung des Abstands zwischen Loch und Kupferfläche (Anti-Pad) oder Verringerung des Pad-Durchmessers reduziert werden.

Beim Entwurf digitaler Hochgeschwindigkeitsschaltungen ist der durch die parasitäre Induktivität verursachte Schaden oft größer als der Einfluss der parasitären Kapazität. Die parasitäre Serieninduktivität schwächt den Beitrag des Bypass-Kondensators und verringert die Filterwirkung des gesamten Stromversorgungssystems.

Mit der folgenden empirischen Formel können wir die parasitäre Induktivität einer Durchgangslochnäherung einfach berechnen:

L=5,08h[ln(4h/d)+1]

Dabei bezeichnet L die Induktivität der Durchkontaktierung, h die Länge der Durchkontaktierung und d den Durchmesser des zentralen Lochs. Aus der Formel lässt sich ersehen, dass der Durchmesser der Durchkontaktierung wenig Einfluss auf die Induktivität hat, während die Länge der Durchkontaktierung den größten Einfluss auf die Induktivität hat. Anhand des obigen Beispiels lässt sich die Out-of-Hole-Induktivität wie folgt berechnen:

L = 5,08 x 0,050 [ln (4 x 0,050/0,010) + 1] = 1,015 nH

Wenn die Anstiegszeit des Signals 1 ns beträgt, dann ist seine äquivalente Impedanzgröße:

XL = πL/T10-90 = 3,19 Ω

Eine solche Impedanz kann bei Vorhandensein eines Hochfrequenzstroms nicht ignoriert werden. Insbesondere ist zu beachten, dass der Bypass-Kondensator beim Verbinden der Leistungsschicht und der Formation durch zwei Löcher geführt werden muss, sodass die parasitäre Induktivität des Lochs vervielfacht wird.

Wie verwende ich das Via?

Durch die obige Analyse der parasitären Eigenschaften des Lochs können wir erkennen, dass beim Hochgeschwindigkeits-PCB-Design scheinbar einfache Löcher oft große negative Auswirkungen auf das Schaltungsdesign haben. Um die negativen Auswirkungen des parasitären Effekts des Lochs zu reduzieren, kann das Design so weit wie möglich angepasst werden:

Wählen Sie unter Berücksichtigung der Kosten und der Signalqualität eine angemessene Größe der Durchkontaktierung. Bei Bedarf können Sie unterschiedliche Größen von Durchkontaktierungen in Betracht ziehen, z. B. für Stromversorgungs- oder Erdungskabellöcher. Zur Reduzierung der Impedanz können Sie eine größere Größe verwenden, und für die Signalverkabelung können Sie eine kleinere Durchkontaktierung verwenden. Natürlich steigen mit abnehmender Größe der Durchkontaktierung auch die entsprechenden Kosten.

Aus den beiden oben diskutierten Formeln lässt sich schließen, dass die Verwendung einer dünneren Leiterplatte dazu beiträgt, die beiden parasitären Parameter der Durchkontaktierung zu reduzieren.

Die Signalverdrahtung auf der Leiterplatte sollte möglichst nicht verändert werden, d.h. es sollten möglichst keine unnötigen Vias verwendet werden.

In die Pins der Stromversorgung und der Masse müssen Durchkontaktierungen gebohrt werden. Je kürzer die Leitung zwischen den Pins und den Durchkontaktierungen, desto besser. Um die äquivalente Induktivität zu reduzieren, können mehrere Löcher parallel gebohrt werden.

Platzieren Sie einige geerdete Durchgangslöcher in der Nähe der Durchgangslöcher des Signalwechsels, um die nächstgelegene Schleife für das Signal zu bilden. Sie können sogar einige zusätzliche Erdungslöcher auf der Leiterplatte platzieren.

Bei Hochgeschwindigkeits-Leiterplatten mit hoher Dichte können Sie die Verwendung von Mikrolöchern in Betracht ziehen.