La vía es uno de los componentes importantes de una PCB multicapa, y el coste de la perforación suele representar entre el 30 % y el 40 % del coste de la placa. En resumen, cada orificio de la PCB se puede llamar vía.

El concepto básico de la vía:

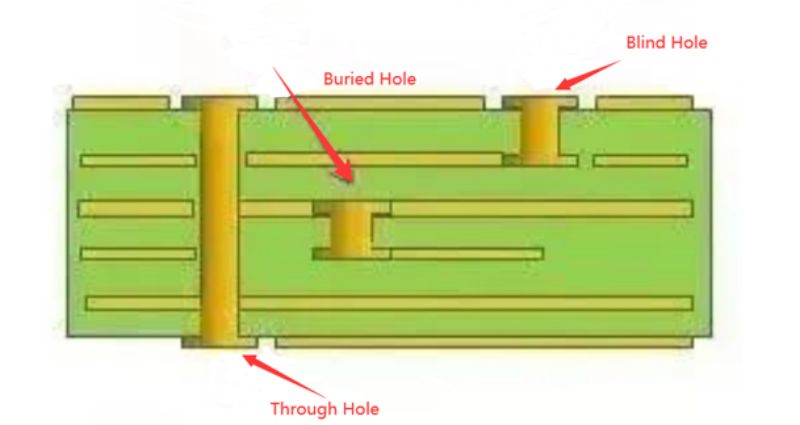

Desde el punto de vista funcional, las vías se pueden dividir en dos categorías: una sirve como conexión eléctrica entre las capas y la otra como fijación o posicionamiento del dispositivo. Desde el punto de vista del proceso, estos orificios se dividen generalmente en tres categorías: orificios ciegos, orificios enterrados y orificios pasantes.

Los orificios ciegos se encuentran en las superficies superior e inferior de la placa de circuito impreso y tienen una cierta profundidad para la conexión del circuito de superficie y el circuito interno debajo, y la profundidad de los orificios generalmente no excede una cierta relación (apertura).

El orificio enterrado se refiere al orificio de conexión ubicado en la capa interna de la placa de circuito impreso, que no se extiende hasta la superficie de la placa. Los dos tipos de orificios mencionados se ubican en la capa interna de la placa de circuito, que se completa mediante el proceso de moldeo por orificio pasante antes de la laminación. Varias capas internas pueden superponerse durante la formación del orificio pasante.

El tercer tipo se denomina orificio pasante, que atraviesa toda la placa de circuito y puede utilizarse para la interconexión interna o como orificios de posicionamiento para la instalación de componentes. Dado que el orificio pasante es más fácil de conseguir y su coste es menor, la gran mayoría de las placas de circuito impreso lo utilizan en lugar de los otros dos orificios pasantes. Los siguientes orificios, sin instrucciones especiales, se consideran orificios pasantes.

Desde el punto de vista del diseño, una vía se compone principalmente de dos partes: la parte central del orificio de perforación y la zona de la almohadilla de soldadura alrededor del orificio. El tamaño de estas dos partes determina el tamaño de la vía.

Obviamente, en el diseño de PCB de alta densidad y alta velocidad, los diseñadores siempre quieren que el orificio sea lo más pequeño posible, para que se pueda dejar más espacio de cableado, además, cuanto más pequeña sea la vía, su propia capacitancia parásita es menor, más adecuada para circuitos de alta velocidad.

Sin embargo, la reducción del tamaño de la vía también conlleva un aumento de costos, y el tamaño del orificio no se puede reducir indefinidamente, está limitado por la tecnología de perforación y galvanoplastia: cuanto más pequeño es el orificio, más tiempo lleva la perforación, más fácil es desviarse del centro; Cuando la profundidad del orificio es más de 6 veces el diámetro del orificio, es imposible garantizar que la pared del orificio pueda recubrirse uniformemente con cobre.

Por ejemplo, si el grosor (profundidad del orificio pasante) de una placa PCB normal de 6 capas es de 50 milésimas de pulgada, el diámetro mínimo de perforación que los fabricantes de PCB pueden proporcionar en condiciones normales es de tan solo 8 milésimas de pulgada. Con el desarrollo de la tecnología de perforación láser, el tamaño de la perforación también puede ser cada vez menor, y el diámetro del orificio generalmente es menor o igual a 6 milésimas de pulgada, lo que se conoce como microagujeros.

Los microagujeros se utilizan frecuentemente en el diseño de HDI (estructuras de interconexión de alta densidad). Esta tecnología permite perforar el orificio directamente en la almohadilla, lo que mejora considerablemente el rendimiento del circuito y ahorra espacio en el cableado. La vía actúa como un punto de ruptura de la discontinuidad de impedancia en la línea de transmisión, lo que provoca una reflexión de la señal. Generalmente, la impedancia equivalente del orificio es aproximadamente un 12 % menor que la de la línea de transmisión; por ejemplo, la impedancia de una línea de transmisión de 50 ohmios se reduce en 6 ohmios al pasar por el orificio (en concreto, el tamaño de la vía y el grosor de la placa también están relacionados, no una reducción absoluta).

Sin embargo, la reflexión causada por la discontinuidad de impedancia es en realidad muy pequeña, y su coeficiente de reflexión es solo:

(44-50)/(44 + 50) = 0,06

Los problemas que surgen de la vía se concentran más en los efectos de la capacitancia y la inductancia parásitas.

Capacitancia e inductancia parásitas de Via

Existe una capacitancia parásita en la propia vía. Si el diámetro de la zona de resistencia de soldadura en la capa aplicada es D2, el diámetro de la almohadilla de soldadura es D1, el espesor de la placa PCB es T y la constante dieléctrica del sustrato es ε, la capacitancia parásita del orificio pasante es aproximadamente:

C=1,41εTD1/(D2-D1)

El efecto principal de la capacitancia parásita en el circuito es prolongar el tiempo de subida de la señal y reducir la velocidad del circuito.

Por ejemplo, para una PCB con un espesor de 50 mil, si el diámetro de la almohadilla de la vía es de 20 mil (el diámetro del orificio de perforación es de 10 mil) y el diámetro de la zona de resistencia de soldadura es de 40 mil, entonces podemos aproximar la capacitancia parásita de la vía mediante la fórmula anterior:

C=1,41x4,4x0,050x0,020/(0,040-0,020)=0,31pF

La cantidad de cambio en el tiempo de subida causado por esta parte de la capacitancia es aproximadamente:

T10-90=2,2C(Z0/2)=2,2x0,31x(50/2)=17,05ps

De estos valores se desprende que, si bien la utilidad del retardo de subida causado por la capacitancia parásita de una sola vía no es muy evidente, si la vía se utiliza varias veces en la línea para conmutar entre capas, se utilizarán múltiples orificios, por lo que el diseño debe considerarse cuidadosamente. En el diseño real, la capacitancia parásita puede reducirse aumentando la distancia entre el orificio y el área de cobre (anti-pad) o reduciendo el diámetro del pad.

En el diseño de circuitos digitales de alta velocidad, el daño causado por la inductancia parásita suele ser mayor que la influencia de la capacitancia parásita. Su inductancia parásita en serie debilitará la contribución del condensador de derivación y la eficacia del filtrado de todo el sistema de alimentación.

Podemos utilizar la siguiente fórmula empírica para calcular de forma sencilla la inductancia parásita de una aproximación de orificio pasante:

L=5,08h[ln(4h/d)+1]

Donde L se refiere a la inductancia de la vía, h es su longitud y d es el diámetro del orificio central. La fórmula muestra que el diámetro de la vía tiene poca influencia en la inductancia, mientras que su longitud es la que más influye. Siguiendo con el ejemplo anterior, la inductancia fuera del orificio se puede calcular como:

L=5,08x0,050[ln(4x0,050/0,010)+1]=1,015nH

Si el tiempo de subida de la señal es 1 ns, entonces su tamaño de impedancia equivalente es:

XL=πL/T10-90=3,19Ω

Tal impedancia no se puede ignorar en presencia de corriente de alta frecuencia, en particular, tenga en cuenta que el condensador de derivación debe pasar a través de dos orificios cuando se conecta la capa de potencia y la formación, de modo que la inductancia parásita del orificio se multiplicará.

¿Cómo utilizar la vía?

A través del análisis anterior de las características parásitas del agujero, podemos observar que en el diseño de PCB de alta velocidad, agujeros aparentemente simples suelen tener efectos negativos considerables en el diseño del circuito. Para reducir los efectos adversos causados por el efecto parásito del agujero, el diseño puede ser, en la medida de lo posible:

Teniendo en cuenta el coste y la calidad de la señal, elija un tamaño de vía razonable. Si es necesario, puede considerar el uso de vías de diferentes tamaños; por ejemplo, para la fuente de alimentación o los orificios del cable de tierra, puede considerar un tamaño mayor para reducir la impedancia, y para el cableado de señal, puede usar una vía más pequeña. Por supuesto, a medida que disminuye el tamaño de la vía, el coste correspondiente también aumenta.

Las dos fórmulas analizadas anteriormente permiten concluir que el uso de una placa PCB más delgada favorece la reducción de los dos parámetros parásitos de la vía.

El cableado de señales en la placa PCB no se debe modificar en la medida de lo posible, es decir, intentar no utilizar vías innecesarias.

Se deben perforar vías en los pines de la fuente de alimentación y la tierra. Cuanto más corto sea el cable entre los pines y las vías, mejor. Se pueden perforar varios orificios en paralelo para reducir la inductancia equivalente.

Coloque algunos orificios pasantes con conexión a tierra cerca de los orificios pasantes del cambio de señal para proporcionar el bucle más cercano para la señal. Incluso puede colocar algunos orificios de conexión a tierra adicionales en la placa PCB.

Para placas PCB de alta velocidad y alta densidad, puede considerar el uso de microagujeros.