Le via est l'un des composants importants des circuits imprimés multicouches, et le coût du perçage représente généralement 30 à 40 % du coût d'un circuit imprimé. En termes simples, chaque trou du circuit imprimé peut être qualifié de via.

Le concept de base de la via :

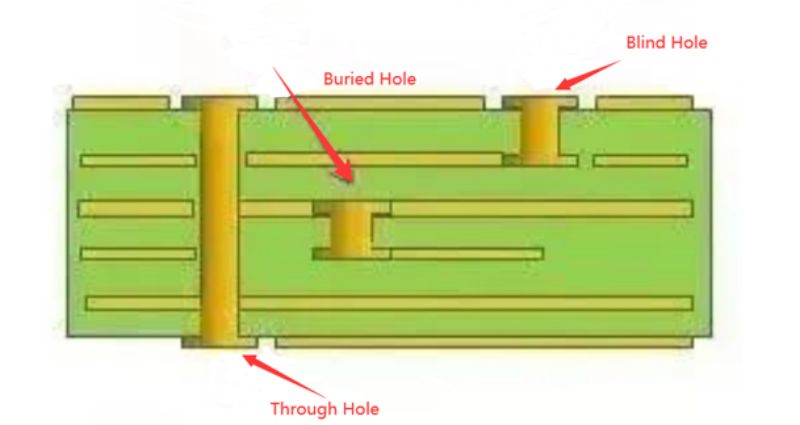

D'un point de vue fonctionnel, les vias peuvent être divisés en deux catégories : l'une sert à la connexion électrique entre les couches, et l'autre à la fixation ou au positionnement du dispositif. D'après le procédé, ces trous sont généralement classés en trois catégories : les trous borgnes, les trous enterrés et les trous traversants.

Les trous borgnes sont situés sur les surfaces supérieure et inférieure de la carte de circuit imprimé et ont une certaine profondeur pour la connexion du circuit de surface et du circuit interne en dessous, et la profondeur des trous ne dépasse généralement pas un certain rapport (ouverture).

Le trou enterré désigne le trou de connexion situé dans la couche interne du circuit imprimé, qui ne s'étend pas jusqu'à la surface de la carte. Les deux types de trous décrits ci-dessus sont situés dans la couche interne du circuit imprimé, réalisée par moulage traversant avant laminage. Plusieurs couches internes peuvent se chevaucher lors de la formation du trou traversant.

Le troisième type est appelé trou traversant. Il traverse la totalité du circuit imprimé et peut servir à réaliser des interconnexions internes ou à positionner des composants. Plus facile à réaliser et moins coûteux, le trou traversant est utilisé sur la grande majorité des circuits imprimés, plutôt que les deux autres. Les trous suivants, sans instructions particulières, sont considérés comme des trous traversants.

D'un point de vue conceptuel, un via est principalement composé de deux parties : le centre du trou de perçage et la zone de soudure autour du trou. La taille de ces deux parties détermine la taille du via.

De toute évidence, dans la conception de circuits imprimés à haute vitesse et à haute densité, les concepteurs souhaitent toujours que le trou soit aussi petit que possible, afin de laisser plus d'espace de câblage. De plus, plus le via est petit, sa propre capacité parasite est plus petite, plus adaptée aux circuits à grande vitesse.

Cependant, la réduction de la taille du via entraîne également une augmentation des coûts, et la taille du trou ne peut pas être réduite indéfiniment, elle est limitée par la technologie de perçage et de galvanoplastie : plus le trou est petit, plus le perçage prend du temps, plus il est facile de s'écarter du centre ; lorsque la profondeur du trou est supérieure à 6 fois le diamètre du trou, il est impossible de garantir que la paroi du trou puisse être uniformément plaquée de cuivre.

Par exemple, si l'épaisseur (profondeur du trou traversant) d'un circuit imprimé standard à 6 couches est de 50 mils, le diamètre de perçage minimal que les fabricants de circuits imprimés peuvent fournir en conditions normales ne peut atteindre que 8 mils. Avec le développement de la technologie de perçage laser, la taille du perçage peut également être de plus en plus petite, et le diamètre du trou est généralement inférieur ou égal à 6 mils ; on parle alors de micro-trous.

Les micro-trous sont souvent utilisés dans les conceptions HDI (structures d'interconnexion haute densité). Cette technologie permet de percer directement le trou sur la pastille, améliorant ainsi considérablement les performances du circuit et économisant l'espace de câblage. Le via agit comme un point de rupture de la discontinuité d'impédance sur la ligne de transmission, provoquant une réflexion du signal. En général, l'impédance équivalente du trou est inférieure d'environ 12 % à celle de la ligne de transmission. Par exemple, l'impédance d'une ligne de 50 ohms est réduite de 6 ohms lorsqu'elle traverse le trou (la réduction est liée à la taille du via et à l'épaisseur de la plaque, et non à la valeur absolue).

Cependant, la réflexion causée par la discontinuité d'impédance via est en réalité très faible, et son coefficient de réflexion est seulement :

(44-50)/(44 + 50) = 0,06

Les problèmes découlant du via sont davantage concentrés sur les effets de la capacité et de l'inductance parasites.

Capacité parasite et inductance de Via

Il existe une capacité parasite parasite dans le via lui-même. Si le diamètre de la zone de résistance de soudure sur la couche déposée est D2, le diamètre du plot de soudure D1, l'épaisseur du circuit imprimé T et la constante diélectrique du substrat ε, la capacité parasite du trou traversant est approximativement :

C=1,41εTD1/(D2-D1)

L'effet principal de la capacité parasite sur le circuit est de prolonger le temps de montée du signal et de réduire la vitesse du circuit.

Par exemple, pour un PCB d'une épaisseur de 50 Mil, si le diamètre du plot de via est de 20 Mil (le diamètre du trou de perçage est de 10 Mil) et le diamètre de la zone de résistance de soudure est de 40 Mil, alors nous pouvons approximer la capacité parasite du via par la formule ci-dessus :

C=1,41x4,4x0,050x0,020/(0,040-0,020)=0,31pF

La quantité de changement de temps de montée causée par cette partie de la capacité est approximativement :

T10-90=2,2C(Z0/2)=2,2x0,31x(50/2)=17,05ps

Ces valeurs montrent que, bien que l'utilité du délai de montée causé par la capacité parasite d'un seul via ne soit pas évidente, si ce via est utilisé plusieurs fois dans la ligne pour commuter entre les couches, plusieurs trous seront utilisés, et la conception doit être soigneusement étudiée. En pratique, la capacité parasite peut être réduite en augmentant la distance entre le trou et la zone de cuivre (anti-pad) ou en réduisant le diamètre du pad.

Lors de la conception de circuits numériques à haut débit, les dommages causés par l'inductance parasite sont souvent supérieurs à l'influence de la capacité parasite. Son inductance série parasite affaiblit la contribution du condensateur de dérivation et l'efficacité du filtrage de l'ensemble du système d'alimentation.

Nous pouvons utiliser la formule empirique suivante pour calculer simplement l'inductance parasite d'une approximation traversante :

L=5,08h[ln(4h/j)+1]

Où L désigne l'inductance du via, h sa longueur et d le diamètre du trou central. La formule montre que le diamètre du via a peu d'influence sur l'inductance, tandis que sa longueur est la plus importante. En reprenant l'exemple précédent, l'inductance hors trou peut être calculée comme suit :

L=5,08x0,050[ln(4x0,050/0,010)+1]=1,015nH

Si le temps de montée du signal est de 1 ns, alors sa taille d'impédance équivalente est :

XL=πL/T10-90=3,19Ω

Une telle impédance ne peut être ignorée en présence de courant haute fréquence, en particulier, notez que le condensateur de dérivation doit passer par deux trous lors de la connexion de la couche d'alimentation et de la formation, de sorte que l'inductance parasite du trou sera multipliée.

Comment utiliser le via ?

L'analyse des caractéristiques parasites du trou ci-dessus montre que, dans la conception de circuits imprimés haute vitesse, des trous apparemment simples ont souvent des effets négatifs importants. Afin de réduire les effets indésirables causés par l'effet parasite du trou, la conception peut être, autant que possible :

En tenant compte du coût et de la qualité du signal, choisissez une taille de via raisonnable. Si nécessaire, vous pouvez envisager d'utiliser des vias de tailles différentes, par exemple pour l'alimentation ou les trous de masse. Vous pouvez également envisager une taille plus grande pour réduire l'impédance, et pour le câblage du signal, vous pouvez utiliser un via plus petit. Bien entendu, plus la taille du via est réduite, plus le coût correspondant augmente.

Les deux formules discutées ci-dessus permettent de conclure que l'utilisation d'une carte PCB plus fine est propice à la réduction des deux paramètres parasites du via

Le câblage du signal sur la carte PCB ne doit pas être modifié autant que possible, c'est-à-dire essayer de ne pas utiliser de vias inutiles.

Des vias doivent être percés dans les broches de l'alimentation et de la masse. Plus le câble entre les broches et les vias est court, mieux c'est. Plusieurs trous peuvent être percés en parallèle pour réduire l'inductance équivalente.

Placez des trous de mise à la terre près des trous de passage du signal de changement afin de créer la boucle la plus proche possible du signal. Vous pouvez même prévoir des trous de mise à la terre supplémentaires sur le circuit imprimé.

Pour les cartes PCB à grande vitesse et à haute densité, vous pouvez envisager d'utiliser des micro-trous.