1. Leiterplatten-Durchgangslochbeschichtung

Es gibt viele Möglichkeiten, eine galvanische Schicht auf der Lochwand des Substrats aufzubauen, die den Anforderungen entspricht. In industriellen Anwendungen wird dies als Lochwandaktivierung bezeichnet. Die Hersteller von Leiterplatten verwenden im Produktionsprozess mehrere Zwischenlagertanks. Jeder Lagertank hat seine eigenen Steuerungs- und Wartungsanforderungen. Die Durchsteckgalvanisierung ist der nach dem Bohrvorgang notwendige Herstellungsprozess. Wenn der Bohrer durch die Kupferfolie und das darunter liegende Substrat bohrt, schmilzt die erzeugte Hitze das isolierende Kunstharz, das die Basis der meisten Substrate bildet. Das geschmolzene Harz und andere Bohrfragmente lagern sich um das Loch herum ab und beschichten die neu freigelegte Lochwand in der Kupferfolie, was tatsächlich schädlich für die nachfolgende galvanische Oberfläche ist.

Das geschmolzene Harz hinterlässt außerdem eine Schicht aus heißem Harz auf der Lochwand des Substrats, die gegenüber den meisten Aktivatoren nur unzureichend haftet. Daher müssen spezielle Techniken entwickelt werden, die der Fleckenentfernung und der Rückätzchemie ähneln. Eine Methode, die sich für Leiterplattenprototypen besser eignet, besteht darin, mithilfe einer speziell entwickelten Tinte mit niedriger Viskosität eine stark haftende und hochleitfähige Beschichtung auf der Innenwand jedes Durchgangslochs zu bilden. Auf diese Weise sind keine mehreren chemischen Behandlungsprozesse erforderlich. In nur einem Anwendungsschritt und anschließender thermischer Aushärtung kann eine durchgehende Beschichtung auf der Innenseite aller Lochwände gebildet werden, die ohne weitere Behandlung direkt galvanisiert werden kann. Diese Tinte ist eine harzbasierte Substanz mit starker Haftung, die sich leicht an die meisten thermisch polierten Lochwände binden lässt, wodurch der Schritt des Rückätzens entfällt.

2. Selektive Beschichtung vom Typ der Rollenverbindung

Die Stifte und Anschlüsse elektronischer Komponenten wie Steckverbinder, integrierte Schaltkreise, Transistoren und flexible FPCB-Platinen werden alle galvanisiert, um einen guten Kontaktwiderstand und Korrosionsbeständigkeit zu erzielen. Dieses Galvanisierungsverfahren kann manuell oder automatisch erfolgen, und es ist sehr teuer, jeden Stift einzeln für die Plattierung auszuwählen, daher muss Massenschweißen verwendet werden. Normalerweise werden die beiden Enden der auf die erforderliche Dicke gerollten Metallfolie gestanzt, mit chemischen oder mechanischen Methoden gereinigt und dann selektiv ausgewählt, z. B. Nickel, Gold, Silber, Rhodium, Knopf oder Zinn-Nickel-Legierung, Kupfer-Nickel-Legierung, Nickel-Blei-Legierung usw. für die kontinuierliche Plattierung. Beim galvanischen Verfahren der selektiven Plattierung wird zunächst eine Schicht Resistfilm auf den Teil der Metallkupferfolienplatte aufgetragen, der nicht plattiert werden muss, und nur der ausgewählte Kupferfolienteil wird plattiert.

3. Fingerplattierung

Das Edelmetall muss auf den Platinenrandstecker, den hervorstehenden Kontakt am Platinenrand oder den Goldfinger plattiert werden, um einen geringeren Kontaktwiderstand und eine höhere Verschleißfestigkeit zu erzielen. Diese Technik wird als Fingerreihenplattierung oder Plattierung hervorstehender Teile bezeichnet. Die hervorstehenden Kontakte des Randsteckers werden häufig vergoldet, die Innenschicht vernickelt. Der Goldfinger oder der hervorstehende Teil des Platinenrands wird manuell oder automatisch plattiert. Derzeit wird die Vergoldung des Kontaktsteckers oder des Goldfingers stattdessen mit Stiften und Blei bzw. plattierten Knöpfen durchgeführt.

Der Ablauf ist wie folgt:

1. Entfernen Sie durch Abziehen der Beschichtung die Zinn- oder Zinn-Blei-Beschichtung auf den hervorstehenden Kontakten.

2. Mit Waschwasser abspülen.

3. Mit Scheuermitteln schrubben.

4. Die Aktivierung erfolgt durch Eintauchen in 10 %ige Schwefelsäure.

5. Die Dicke der Nickelbeschichtung auf den hervorstehenden Kontakten beträgt 4–5 μm.

6. Mineralwasser abwaschen und entfernen.

7. Behandlung mit einer Goldpenetrationslösung.

8. Vergoldung.

9. Reinigung.

10. Trocknen.

4. Bürstenbeschichtung

Es handelt sich um ein galvanisches Verfahren, bei dem nicht alle Teile während des Galvanisierungsprozesses in den Elektrolyten eingetaucht werden. Bei diesem Galvanisierungsverfahren wird nur ein begrenzter Bereich galvanisiert, ohne dass der Rest beeinflusst wird. Normalerweise werden ausgewählte Teile der Leiterplatte, wie z. B. die Platinenkantenanschlüsse, mit seltenen Metallen galvanisiert. Das Bürstengalvanisieren wird häufiger bei der Reparatur von Altplatinen in Elektronikwerkstätten eingesetzt. Wickeln Sie eine spezielle Anode (chemisch inaktive Anode, z. B. Graphit) in ein saugfähiges Material (z. B. Wattestäbchen) und bringen Sie damit die Galvanisierungslösung an die Stelle, an der die Galvanisierung erfolgen soll.

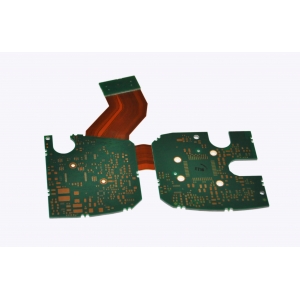

Fastline Circuits Co., Limited ist ein professioneller Hersteller von PCB-Leiterplatten und bietet Ihnen: PCB-Proofing, Batch-Systemplatinen, 1-34-lagige PCB-Platinen, High-TG-Platinen, Impedanzplatinen, HDI-Platinen, Rogers-Platinen, Herstellung und Produktion von PCB-Leiterplatten mit verschiedenen Verfahren und Materialien wie Mikrowellenplatinen, Hochfrequenzplatinen, Radarplatinen, dicken Kupferfolienplatinen usw.