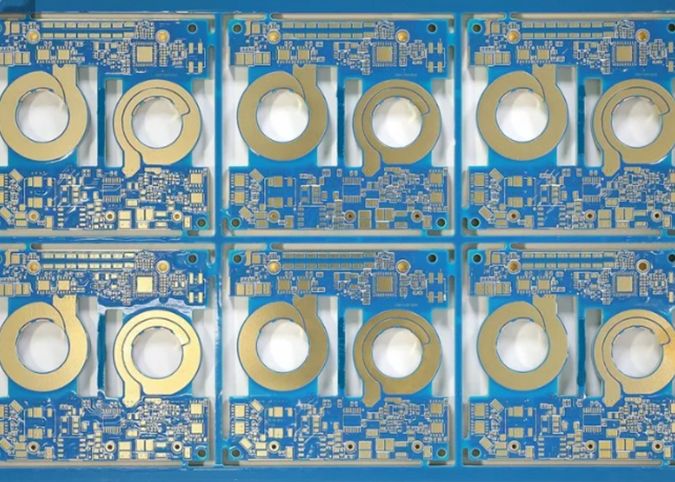

Az áramköri anyagok kiváló minőségű vezetőkre és dielektromos anyagokra támaszkodnak, hogy a modern komplex alkatrészeket összekapcsolják egymással az optimális teljesítmény érdekében.Vezetőként azonban ezeknek a PCB-rézvezetőknek, legyen az egyenáramú vagy mm-es hullámú PCB-lapok, öregedés- és oxidációs védelemre van szükségük.Ez a védelem elektrolízis és merülő bevonatok formájában érhető el.Gyakran változó fokú hegesztési képességet biztosítanak, így még az egyre kisebb alkatrészekkel, mikrofelületi szereléssel (SMT) stb. is nagyon komplett hegesztési pont alakítható ki.Az iparban különféle bevonatok és felületkezelések használhatók PCB rézvezetőkön.Az egyes bevonatok és felületkezelések jellemzőinek és relatív költségeinek megértése segít abban, hogy megfelelő választást hozzunk a PCB lapok legmagasabb teljesítményének és leghosszabb élettartamának eléréséhez.

A PCB végső felületének kiválasztása nem egyszerű folyamat, amely a PCB céljának és munkakörülményeinek figyelembe vételét igényli.A sűrűn csomagolt, alacsony hangmagasságú, nagy sebességű PCB-áramkörök és a kisebb, vékonyabb, nagyfrekvenciás PCB-k irányába mutató jelenlegi tendencia kihívások elé állítja számos PCB-gyártót.A NYÁK-áramköröket különféle súlyú és vastagságú rézfólia-rétegekből állítják elő, amelyeket az anyaggyártók, például a Rogers szállítanak a PCB-gyártóknak, akik azután ezeket a laminátumokat különféle típusú PCBS-ekké dolgozzák fel az elektronikában való felhasználásra.Valamilyen felületvédelem nélkül az áramkör vezetői oxidálódnak a tárolás során.A vezető felületkezelése gátként működik, amely elválasztja a vezetőt a környezettől.Nemcsak védi a PCB vezetőt az oxidációtól, hanem interfészt is biztosít a hegesztőáramkörök és alkatrészek számára, beleértve az integrált áramkörök (ics) vezetékkötését is.

Válassza ki a megfelelő PCB felületet

A megfelelő felületkezelésnek segítenie kell a PCB áramkör alkalmazásának és a gyártási folyamatnak a teljesítését.A költségek a különböző anyagköltségek, a különböző eljárások és a szükséges felületkezelési típusok miatt változnak.Egyes felületkezelések nagy megbízhatóságot és nagy szigetelést tesznek lehetővé a sűrűn elvezetett áramkörökben, míg mások szükségtelen hidakat hoznak létre a vezetők között.Egyes felületkezelések megfelelnek a katonai és űrhajózási követelményeknek, mint például a hőmérséklet, ütés és vibráció, míg mások nem garantálják az ezekhez az alkalmazásokhoz szükséges nagy megbízhatóságot.Az alábbiakban felsorolunk néhány PCB felületkezelést, amelyek az egyenáramú áramköröktől a milliméteres hullámsávokig és a nagy sebességű digitális (HSD) áramkörökig használhatók:

●ENIG

●ENEPIG

●HASL

● Immersion Silver

● Merítési ón

●LF HASL

●OSP

● Elektrolitikus kemény arany

●Elektrolitikusan kötött puha arany

1.ENIG

Az ENIG-et, más néven kémiai nikkel-arany eljárást, széles körben használják a PCB-lemezek vezetőinek felületkezelésében.Ez egy viszonylag egyszerű, olcsó eljárás, amely egy vékony hegeszthető aranyréteget képez a vezető felületén lévő nikkelréteg tetején, ami egy sík felületet eredményez, jó hegesztési képességgel még sűrűn tömött áramkörökön is.Bár az ENIG eljárás biztosítja az átmenő lyukak galvanizálásának (PTH) integritását, növeli a vezető veszteséget magas frekvencián.Ennek az eljárásnak az RoHS szabványoknak megfelelően hosszú tárolási élettartama van, az áramkör gyártójának feldolgozásától az alkatrész-összeszerelési folyamatig, valamint a végtermékig, hosszú távú védelmet nyújthat a PCB-vezetőknek, ezért sok PCB-fejlesztő választ egy közös felületkezelés.

2.ENEPIG

Az ENEPIG az ENIG folyamat továbbfejlesztése, vékony palládiumréteg hozzáadásával a kémiai nikkelréteg és az aranyozási réteg közé.A palládiumréteg védi a nikkelréteget (ami a rézvezetőt védi), míg az aranyréteg a palládiumot és a nikkelt egyaránt.Ez a felületkezelés ideális eszközök NYÁK-vezetékekhez való ragasztására, és több visszafolyási folyamatot is képes kezelni.Az ENIG-hez hasonlóan az ENEPIG is RoHS-kompatibilis.

3. Merítés ezüst

A kémiai ezüst ülepítés is egy nem elektrolitikus kémiai folyamat, amelyben a PCB-t teljesen elmerítik ezüstionok oldatába, hogy az ezüst a réz felületéhez kötődik.A kapott bevonat konzisztensebb és egyenletesebb, mint az ENIG, de hiányzik belőle az ENIG nikkelrétege által biztosított védelem és tartósság.Bár felületkezelési eljárása egyszerűbb és költséghatékonyabb, mint az ENIG, nem alkalmas az áramkörgyártók hosszú távú tárolására.

4. Merítési ón

A kémiai ónleválasztási eljárások vékony ónbevonatot képeznek a vezető felületén egy többlépcsős eljárással, amely magában foglalja a tisztítást, a mikromaratást, a savas oldatos prepreg-et, a nem elektrolitikus ónlúgozó oldatba merítést és a végső tisztítást.Az ónkezelés jó védelmet nyújt a réznek és a vezetékeknek, hozzájárulva a HSD áramkörök alacsony veszteségteljesítményéhez.Sajnos a kémiailag süllyesztett ón nem tartozik a leghosszabb élettartamú vezetőfelületi kezelések közé, mivel az ón idővel a rézre gyakorolt hatást gyakorol (azaz az egyik fém másikba való diffúziója csökkenti az áramköri vezető hosszú távú teljesítményét).A vegyi ezüsthöz hasonlóan a vegyi ón ólommentes, RoHs-kompatibilis eljárás.

5.OSP

A szerves hegesztési védőfólia (OSP) egy nem fémes védőbevonat, amelyet vízbázisú oldattal vonnak be.Ez a felület az RoHS-kompatibilis is.Ennek a felületkezelésnek azonban nincs hosszú eltarthatósága, és a legjobb, ha az áramkört és az alkatrészeket a PCB-hez hegesztik.A közelmúltban új OSP membránok jelentek meg a piacon, amelyekről úgy tartják, hogy hosszú távú, tartós védelmet nyújtanak a vezetőknek.

6.Elektrolitikus kemény arany

A keményarany kezelés az RoHS-eljárásnak megfelelő elektrolitikus eljárás, amely hosszú ideig képes megvédeni a PCB-t és a rézvezetőt az oxidációtól.A magas anyagköltség miatt azonban az egyik legdrágább felületi bevonat is.Rossz a hegeszthetősége, gyenge a hegeszthetősége a lágyarany-kezeléshez, és RoHS-kompatibilis, és jó felületet biztosít az eszköz számára a PCB vezetékeihez való ragasztáshoz.