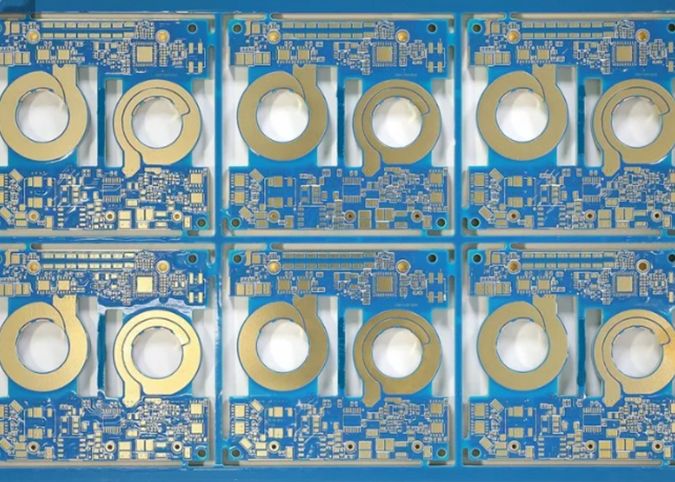

ප්රශස්ත කාර්ය සාධනය සඳහා නවීන සංකීර්ණ සංරචක එකිනෙකට සම්බන්ධ කිරීම සඳහා පරිපථ ද්රව්ය උසස් තත්ත්වයේ සන්නායක සහ පාර විද්යුත් ද්රව්ය මත රඳා පවතී.කෙසේ වෙතත්, සන්නායක ලෙස, මෙම PCB තඹ සන්නායක, DC හෝ mm Wave PCB පුවරු වේවා, වයස්ගත වීම වැළැක්වීම සහ ඔක්සිකරණ ආරක්ෂාව අවශ්ය වේ.මෙම ආරක්ෂාව විද්යුත් විච්ඡේදනය සහ ගිල්වීමේ ආලේපන ආකාරයෙන් ලබා ගත හැකිය.ඔවුන් බොහෝ විට වෑල්ඩින් කිරීමේ හැකියාවේ විවිධ මට්ටම් ලබා දෙයි, එවිට කුඩා කොටස්, ක්ෂුද්ර මතුපිට සවිකිරීම (SMT) ආදිය සමඟ පවා ඉතා සම්පූර්ණ වෑල්ඩින් ස්ථානයක් සෑදිය හැකිය.කර්මාන්තයේ PCB තඹ සන්නායක මත භාවිතා කළ හැකි විවිධාකාර ආලේපන සහ මතුපිට ප්රතිකාර ඇත.එක් එක් ආලේපනය සහ මතුපිට ප්රතිකාරයේ ලක්ෂණ සහ සාපේක්ෂ පිරිවැය අවබෝධ කර ගැනීම PCB පුවරු වල ඉහළම කාර්ය සාධනය සහ දීර්ඝතම සේවා කාලය ලබා ගැනීම සඳහා සුදුසු තේරීමක් කිරීමට අපට උපකාරී වේ.

PCB අවසාන නිමාවක් තෝරා ගැනීම PCB හි අරමුණ සහ සේවා කොන්දේසි සලකා බැලිය යුතු සරල ක්රියාවලියක් නොවේ.ඝන ලෙස අසුරන ලද, අඩු-තාරතාවය, අධිවේගී PCB පරිපථ සහ කුඩා, තුනී, අධි-සංඛ්යාත PCBS වෙත වත්මන් ප්රවණතාවය බොහෝ PCB නිෂ්පාදකයින්ට අභියෝග කරයි.PCB පරිපථ නිෂ්පාදනය කරනු ලබන්නේ රොජර්ස් වැනි ද්රව්ය නිෂ්පාදකයින් විසින් PCB නිෂ්පාදකයින්ට සපයනු ලබන විවිධ තඹ තීරු බර සහ ඝණකම සහිත ලැමිෙන්ට් හරහාය.යම් ආකාරයක මතුපිට ආරක්ෂාවක් නොමැතිව, පරිපථයේ ඇති සන්නායක ගබඩා කිරීමේදී ඔක්සිකරණය වේ.සන්නායක මතුපිට පිරියම් කිරීම පරිසරයෙන් සන්නායකය වෙන් කරන බාධකයක් ලෙස ක්රියා කරයි.එය PCB සන්නායකය ඔක්සිකරණයෙන් ආරක්ෂා කරනවා පමණක් නොව, ඒකාබද්ධ පරිපථ (ics) ඊයම් බන්ධනය ඇතුළුව වෙල්ඩින් පරිපථ සහ සංරචක සඳහා අතුරු මුහුණතක් ද සපයයි.

සුදුසු PCB මතුපිට තෝරන්න

සුදුසු මතුපිට පිරියම් කිරීම PCB පරිපථ යෙදුම මෙන්ම නිෂ්පාදන ක්රියාවලිය සපුරාලීමට උපකාරී වේ.විවිධ ද්රව්ය පිරිවැය, විවිධ ක්රියාවලීන් සහ අවශ්ය නිමාවන් වර්ග නිසා පිරිවැය වෙනස් වේ.සමහර පෘෂ්ඨීය ප්රතිකාර මගින් ඝනව ගමන් කළ පරිපථවල ඉහළ විශ්වසනීයත්වය සහ ඉහළ හුදකලා කිරීම සඳහා ඉඩ ලබා දෙන අතර අනෙක් ඒවා කොන්දොස්තර අතර අනවශ්ය පාලම් නිර්මාණය කළ හැකිය.සමහර මතුපිට ප්රතිකාරයන් උෂ්ණත්වය, කම්පනය සහ කම්පනය වැනි මිලිටරි සහ අභ්යවකාශ අවශ්යතා සපුරාලන අතර අනෙක් ඒවා මෙම යෙදුම් සඳහා අවශ්ය ඉහළ විශ්වසනීයත්වය සහතික නොකරයි.DC පරිපථවල සිට මිලිමීටර තරංග කලාප සහ අධිවේගී ඩිජිටල් (HSD) පරිපථ දක්වා පරිපථවල භාවිතා කළ හැකි සමහර PCB මතුපිට ප්රතිකාර පහත ලැයිස්තුගත කර ඇත:

●ENIG

●ENEPIG

●HASL

● ගිල්වීමේ රිදී

●ඉමිමර්ෂන් ටින්

●LF HASL

●OSP

●විද්යුත් විච්ඡේදක තද රත්රන්

●විද්යුත් විච්ඡේදක බන්ධිත මෘදු රත්රන්

1.ENIG

ENIG, රසායනික නිකල්-රන් ක්රියාවලිය ලෙසද හැඳින්වේ, PCB පුවරු සන්නායකවල මතුපිට ප්රතිකාරයේදී බහුලව භාවිතා වේ.මෙය සාපේක්ෂව සරල අඩු වියදම් ක්රියාවලියක් වන අතර එය සන්නායකයක මතුපිට නිකල් තට්ටුවක් මත වෑල්ඩින් කළ හැකි රත්රන් තුනී ස්ථරයක් සාදයි, එහි ප්රතිඵලයක් ලෙස ඝන ලෙස ඇසුරුම් කළ පරිපථවල පවා හොඳ වෑල්ඩින් හැකියාවක් සහිත පැතලි මතුපිටක් ලැබේ.ENIG ක්රියාවලිය හරහා සිදුරු විද්යුත් ආලේපනයේ (PTH) අඛණ්ඩතාව සහතික කළද, එය ඉහළ සංඛ්යාතයේදී සන්නායක අලාභයද වැඩි කරයි.මෙම ක්රියාවලිය RoHS ප්රමිතීන්ට අනුකූලව, පරිපථ නිෂ්පාදක පිරිසැකසුම් කිරීමේ සිට, සංරචක එකලස් කිරීමේ ක්රියාවලිය දක්වා මෙන්ම, අවසාන නිෂ්පාදනය දක්වා දීර්ඝ ගබඩා ආයු කාලයක් ඇත, එය PCB සන්නායක සඳහා දිගුකාලීන ආරක්ෂාවක් සැපයිය හැකි බැවින්, බොහෝ PCB සංවර්ධකයින් තෝරා ගන්නේ පොදු මතුපිට ප්රතිකාර.

2.ENEPIG

ENEPIG යනු රසායනික නිකල් ස්ථරය සහ රන් ආලේපන ස්තරය අතර තුනී පැලේඩියම් තට්ටුවක් එකතු කිරීම මගින් ENIG ක්රියාවලිය වැඩිදියුණු කිරීමකි.පැලේඩියම් ස්තරය නිකල් ස්ථරය (තඹ සන්නායකය ආරක්ෂා කරන) ආරක්ෂා කරන අතර රන් තට්ටුව පැලේඩියම් සහ නිකල් යන දෙකම ආරක්ෂා කරයි.මෙම මතුපිට ප්රතිකාරය උපාංග PCB ඊයම්වලට බන්ධනය කිරීම සඳහා වඩාත් සුදුසු වන අතර බහු ප්රතිප්රවාහ ක්රියාවලීන් හැසිරවිය හැක.ENIG මෙන්, ENEPIG RoHS අනුකූල වේ.

3. ගිල්වීමේ රිදී

රසායනික රිදී අවසාදනය යනු විද්යුත් විච්ඡේදක නොවන රසායනික ක්රියාවලියක් වන අතර එහිදී PCB රිදී අයන ද්රාවණයක සම්පූර්ණයෙන්ම ගිල්වා රිදී තඹ මතුපිටට බන්ධනය කරයි.එහි ප්රතිඵලයක් ලෙස ලැබෙන ආලේපනය ENIG වලට වඩා ස්ථායී සහ ඒකාකාරී වේ, නමුත් ENIG හි නිකල් ස්තරය මගින් සපයන ආරක්ෂාව සහ කල්පැවැත්ම නොමැත.එහි මතුපිට පිරියම් කිරීමේ ක්රියාවලිය ENIG ට වඩා සරල හා ලාභදායී වුවද, එය පරිපථ නිෂ්පාදකයින් සමඟ දිගු කාලීන ගබඩා කිරීම සඳහා සුදුසු නොවේ.

4.ඉමර්ෂන් ටින්

රසායනික ටින් තැන්පත් කිරීමේ ක්රියාවලීන් මගින් සන්නායක මතුපිටක් මත තුනී ටින් ආලේපනයක් සාදයි, එයට පිරිසිදු කිරීම, ක්ෂුද්ර කැටයම් කිරීම, අම්ල ද්රාවණය පෙරීම, විද්යුත් විච්ඡේදක නොවන ටින් කාන්දු ද්රාවණයේ ගිල්වීම සහ අවසාන පිරිසිදු කිරීම ඇතුළත් වේ.HSD පරිපථවල අඩු පාඩු කාර්ය සාධනය සඳහා දායක වන තඹ සහ සන්නායක සඳහා ටින් පිරියම් කිරීම හොඳ ආරක්ෂාවක් සැපයිය හැකිය.අවාසනාවකට මෙන්, රසායනිකව ගිලී ඇති ටින් දිගුකාලීන සන්නායක මතුපිට ප්රතිකාර වලින් එකක් නොවේ, මන්ද ටින් කාලයත් සමඟ තඹ මත ඇති කරන බලපෑම (එනම්, එක් ලෝහයක් තවත් ලෝහයකට විසරණය වීම පරිපථ සන්නායකයක දිගුකාලීන ක්රියාකාරිත්වය අඩු කරයි).රසායනික රිදී මෙන්, රසායනික ටින් යනු ඊයම් රහිත, RoHs-අනුකූල ක්රියාවලියකි.

5.OSP

කාබනික වෙල්ඩින් ආරක්ෂණ චිත්රපටය (OSP) යනු ජලය මත පදනම් වූ ද්රාවණයකින් ආලේප කර ඇති ලෝහමය නොවන ආරක්ෂිත ආලේපනයකි.මෙම නිමාව ද RoHS අනුකූල වේ.කෙසේ වෙතත්, මෙම මතුපිට ප්රතිකාරයට දිගු ආයු කාලයක් නොමැති අතර පරිපථය සහ සංරචක PCB වෙත වෑල්ඩින් කිරීමට පෙර භාවිතා කිරීම වඩාත් සුදුසුය.මෑතකදී, නව OSP පටල වෙළඳපොලේ දර්ශනය වී ඇති අතර, කොන්දොස්තරවරුන් සඳහා දිගුකාලීන ස්ථිර ආරක්ෂාවක් ලබා දිය හැකි බවට විශ්වාස කෙරේ.

6.විද්යුත් විච්ඡේදක තද රත්රන්

දෘඪ රන් පිරියම් කිරීම RoHS ක්රියාවලියට අනුකූලව විද්යුත් විච්ඡේදක ක්රියාවලියක් වන අතර එමඟින් PCB සහ තඹ සන්නායකය දිගු කාලයක් ඔක්සිකරණයෙන් ආරක්ෂා කළ හැක.කෙසේ වෙතත්, ද්රව්යවල අධික පිරිවැය හේතුවෙන් එය වඩාත් මිල අධික මතුපිට ආලේපන වලින් එකකි.එය දුර්වල වෑල්ඩින් හැකියාවක්, මෘදු රන් ප්රතිකාරයක් බන්ධනය කිරීම සඳහා දුර්වල වෑල්ඩින් හැකියාවක් ඇති අතර, එය RoHS අනුකූල වන අතර PCB හි ඊයම්වලට බන්ධනය වීමට උපාංගයට හොඳ මතුපිටක් සැපයිය හැකිය.