전기 안전 간격은 주로 제판 공장의 수준에 따라 달라지며 일반적으로 0.15mm입니다.실제로는 더 가까울 수도 있습니다.회로가 신호와 관련이 없는 경우 단락이 없고 전류가 충분하다면 큰 전류에는 더 두꺼운 배선과 간격이 필요합니다.

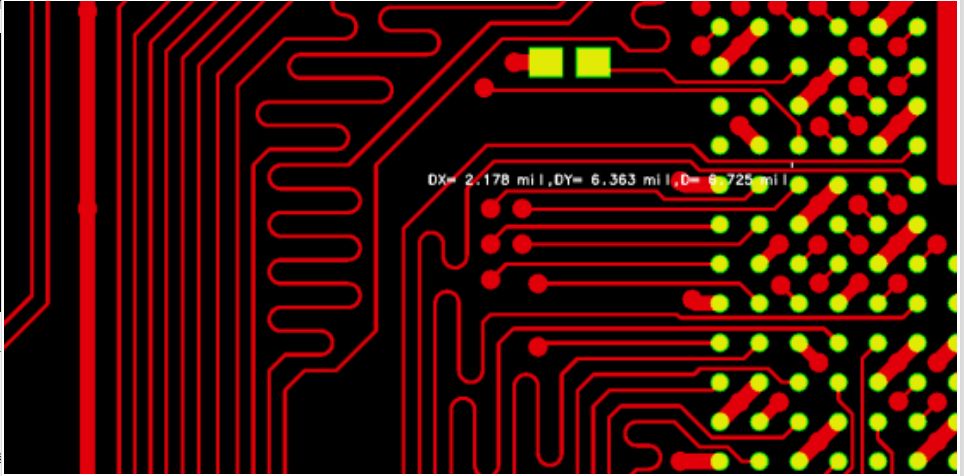

1. 전선 사이의 거리

PCB 제조업체의 제조 능력에 따라 도체 사이의 거리를 고려해야 합니다.도체 사이의 거리는 최소 4mil 이상인 것이 좋습니다.그러나 일부 공장에서는 라인 폭과 라인 간격을 3/3mil로 생산할 수도 있습니다.물론 생산의 관점에서 볼 때 조건 하에서는 클수록 좋습니다.보통 6mil이 더 일반적입니다.

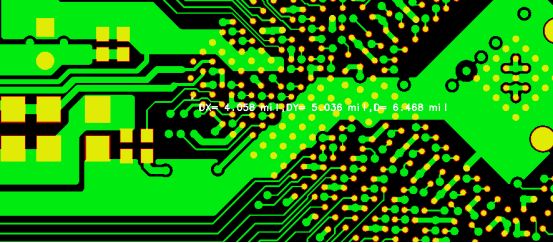

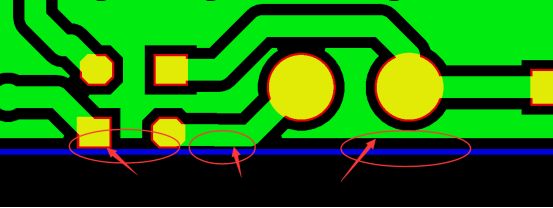

2. 패드와 와이어 사이의 간격

패드와 라인 사이의 거리는 일반적으로 4mil 이상이며, 공간이 있는 경우 패드와 라인 사이의 거리가 클수록 좋습니다.패드 용접에는 창 개방이 필요하므로 창 개방은 패드 2mil보다 큽니다.간격이 충분하지 않으면 라인 레이어의 단락이 발생할 뿐만 아니라 라인의 구리 노출로 이어질 수도 있습니다.

3.패드와 패드의 간격

패드와 패드 사이의 간격은 6mil보다 커야 합니다.패드 간격이 충분하지 않은 경우 솔더 스톱-용접 브리지를 만드는 것이 어렵고, 개방형 용접 브리지를 용접할 때 서로 다른 네트워크의 IC 패드에서 단락이 발생할 수 있습니다.네트워크 패드와 패드 사이의 거리가 좁고 용접 시 주석이 완전히 연결된 후 수리된 부품을 분해하는 것이 편리하지 않습니다.

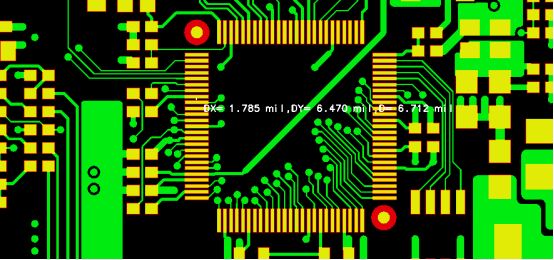

4. 구리 및 구리, 와이어, PAD 간격

라이브 구리 스킨과 라인과 PAD 사이의 거리는 다른 라인 레이어 개체 사이의 거리보다 크고, 구리 스킨과 라인과 PAD 사이의 거리는 8mil 이상으로 생산 및 제조가 용이합니다.구리 껍질의 크기는 반드시 많은 가치를 가질 필요가 없기 때문에 조금 더 크고 조금 더 작은 것은 중요하지 않습니다.제품의 생산 수율을 향상시키기 위해서는 라인과 Copper Skin의 PAD 사이의 간격을 최대한 넓어야 합니다.

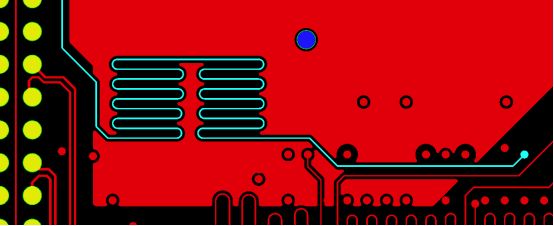

5.와이어, PAD, 구리 및 플레이트 가장자리의 간격

일반적으로 배선, 패드 및 구리 스킨과 등고선 사이의 거리는 10mil보다 커야 하며, 8mil보다 작으면 생산 및 성형 후 플레이트 가장자리에 구리가 노출될 수 있습니다.플레이트의 가장자리가 V-CUT인 경우 간격은 16mil보다 커야 합니다.와이어와 PAD는 구리가 너무 단순하게 노출될 뿐만 아니라 플레이트 가장자리에 너무 가까운 라인이 작아서 전류 전달 문제가 발생할 수 있으며 PAD는 용접에 작은 영향을 미쳐 용접 불량을 초래합니다.