電気的安全間隔は主に製版工場のレベルに依存しますが、一般的には 0.15mm です。実際、それはさらに近いものになる可能性があります。信号に関係のない回路であれば、ショートがなく電流が十分に流れていれば、大電流になるため配線や間隔を太くする必要があります。

1.電線間の距離

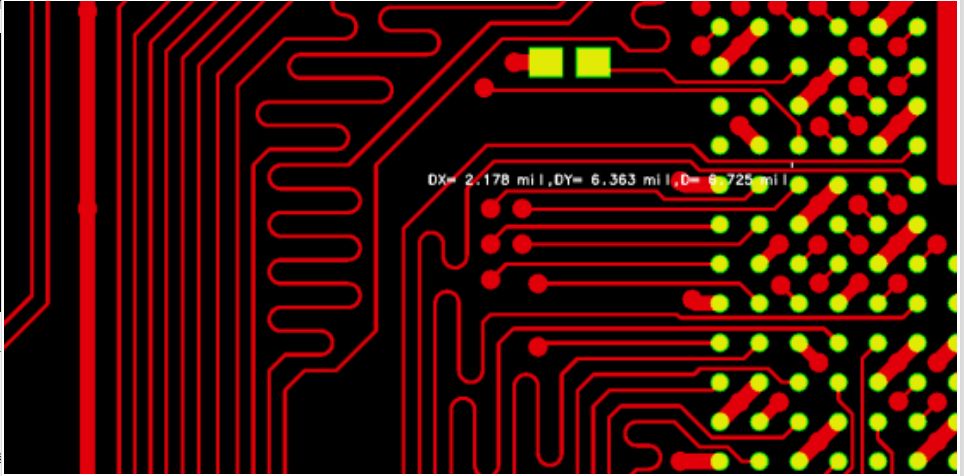

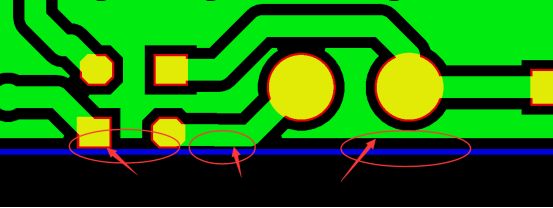

導体間の距離は、PCB メーカーの製造能力に基づいて考慮する必要があります。導体間の距離は少なくとも 4mil とすることをお勧めします。ただし、一部の工場では 3/3 ミルの線幅と線間隔で生産することもできます。もちろん、生産の観点から言えば、条件は大きければ大きいほど有利です。通常の 6mil はより一般的です。

2.パッドとワイヤーの間隔

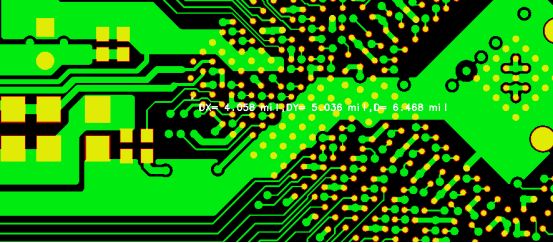

パッドとラインの距離は通常4mil以上で、スペースがある場合はパッドとラインの距離が大きいほど良いです。パッド溶接には窓を開く必要があるため、窓の開きはパッドの 2mil より大きくなります。間隔が不十分な場合、配線層のショートを引き起こすだけでなく、配線の銅の露出にもつながります。

3.パッドとパッドの間隔

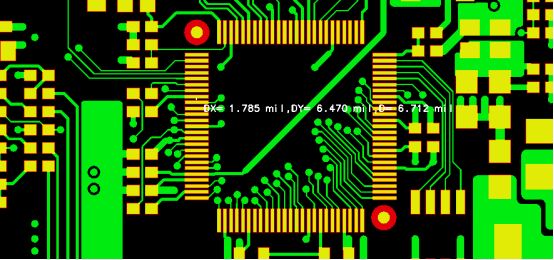

パッドとパッド間の間隔は 6mil 以上である必要があります。パッド間隔が不十分なはんだ止め溶接ブリッジを作成することは困難であり、オープン溶接ブリッジを溶接するときに異なるネットワークの IC パッドが短絡する可能性があります。ネットワークパッドとパッド間の距離は小さく、錫が溶接で完全に接続された後に修理されたコンポーネントを分解するのは不便です。

4.銅と銅、ワイヤー、PADの間隔

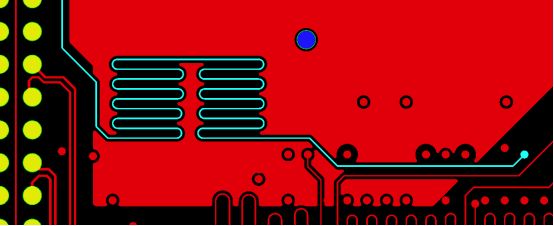

生産と製造を容易にするために、ライブ銅スキンとラインと PAD の間の距離は、他のライン レイヤー オブジェクト間の距離よりも大きく、銅スキンとラインと PAD の間の距離は 8mil を超えています。銅皮の大きさは必ずしも重要ではないので、少し大きくても少し小さくても問題ありません。製品の歩留まりを向上させるためには、銅皮膜からのラインとPADとの間隔をできるだけ大きくする必要があります。

5.ワイヤー、パッド、銅、プレートエッジの間隔

一般に、配線、パッド、銅スキンと輪郭線の間の距離は 10 ミル以上である必要があり、8 ミル未満であると、製造および成形後にプレートの端に銅が露出することになります。プレートの端が V-CUT の場合、間隔は 16mil より大きくなければなりません。ワイヤとパッドは単純に銅が露出しているだけではなく、プレートの端に近すぎる線は細い可能性があり、通電の問題が発生し、パッドが小さいと溶接に影響を及ぼし、結果として溶接不良が発生します。