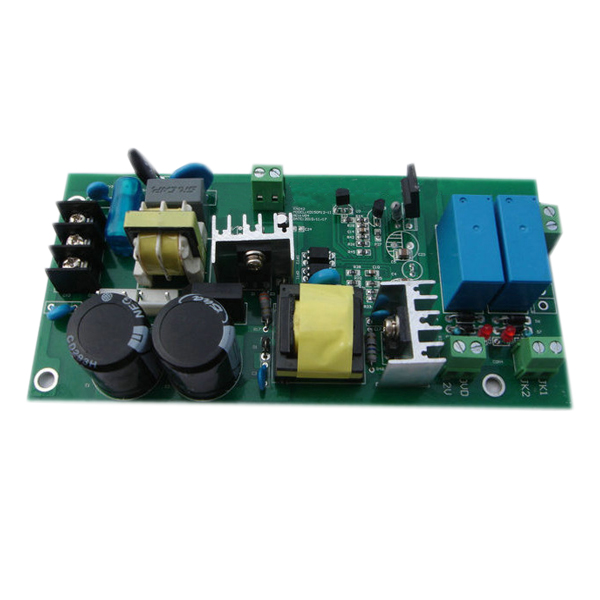

Podstawowy procesPłytka drukowana PCBprojektowanie w przetwarzaniu układów SMT wymaga szczególnej uwagi. Jednym z głównych celów projektowania schematów obwodów jest zapewnienie tabeli sieciowej do projektowania płytek drukowanych PCB i przygotowanie podstaw do projektowania płytek PCB. Proces projektowania wielowarstwowej płytki drukowanej PCB jest zasadniczo taki sam, jak etapy projektowania zwykłej płytki PCB. Różnica polega na tym, że należy wykonać okablowanie pośredniej warstwy sygnałowej i podział wewnętrznej warstwy elektrycznej. Łącznie projekt wielowarstwowej płytki drukowanej PCB jest zasadniczo taki sam. Podzielony na następujące etapy:

1. Planowanie płytki drukowanej obejmuje głównie zaplanowanie fizycznego rozmiaru płytki PCB, formy pakowania komponentów, metody montażu komponentów oraz struktury płytki, czyli płytek jednowarstwowych, dwuwarstwowych i wielowarstwowych.

2. Ustawianie parametrów roboczych odnosi się głównie do ustawień środowiska roboczego i warstwy roboczej. Prawidłowe i rozsądne ustawienie parametrów środowiska PCB może znacznie ułatwić projektowanie płytek drukowanych i poprawić wydajność pracy.

3. Układ i regulacja komponentów. Po zakończeniu prac wstępnych tabelę sieciową można zaimportować do płytki drukowanej lub można ją zaimportować bezpośrednio do schematu poprzez aktualizację płytki drukowanej. Układ i regulacja komponentów to stosunkowo ważne zadania w projektowaniu PCB, które bezpośrednio wpływają na późniejsze operacje, takie jak okablowanie i wewnętrzna segmentacja warstw elektrycznych.

4. Ustawienia zasad okablowania głównie ustalają różne specyfikacje okablowania obwodów, takie jak szerokość przewodu, odstępy między liniami równoległymi, odległość bezpieczeństwa między przewodami i padami oraz rozmiar przelotki. Niezależnie od przyjętej metody okablowania, zasady okablowania są konieczne. Niezbędny krok, dobre zasady okablowania mogą zapewnić bezpieczeństwo trasowania płytek drukowanych, spełniać wymagania procesu produkcyjnego i oszczędzać koszty.

5. Inne operacje pomocnicze, takie jak miedziowanie i wypełnianie metodą łezkową, a także przetwarzanie dokumentów, takie jak generowanie raportów i drukowanie. Pliki te mogą służyć do sprawdzania i modyfikacji płytek PCB, a także jako lista zakupionych komponentów.

Reguły routingu komponentów

1. Zabrania się prowadzenia przewodów w obszarze ≤1 mm od krawędzi płytki PCB i w promieniu 1 mm wokół otworu montażowego.

2. Linia zasilania powinna być jak najszersza i nie mniejsza niż 18 mil; szerokość linii sygnałowej nie powinna być mniejsza niż 12 mil; linie wejściowe i wyjściowe procesora nie powinny być mniejsze niż 10 mil (lub 8 mil); odstęp między liniami nie powinien być mniejszy niż 10 mil;

3. Standardowe otwory przelotowe nie są mniejsze niż 30 mil;

4. Podwójna wtyczka szeregowa: pad 60mil, otwór 40mil; rezystor 1/4W: 51*55mil (montaż powierzchniowy 0805); po podłączeniu pad 62mil, otwór 42mil; kondensator bezelektrodowy: 51*55mil (montaż powierzchniowy 0805); po bezpośrednim włożeniu pad ma średnicę 50mil, a średnica otworu wynosi 28mil;

5. Należy zwrócić uwagę, aby przewody zasilające i uziemiające były prowadzone możliwie promieniowo, a przewody sygnałowe nie były prowadzone w pętlach.