ఏదైనా PCBని రూపొందించడం సవాలుతో కూడుకున్నది, ముఖ్యంగా పరికరాలు చిన్నవిగా మారుతున్నందున. హై-కరెంట్ PCB డిజైన్ మరింత క్లిష్టంగా ఉంటుంది ఎందుకంటే దీనికి ఒకేలాంటి అడ్డంకులు ఉన్నాయి మరియు పరిగణించవలసిన అదనపు ప్రత్యేక కారకాల సమితి అవసరం.

2030 నాటికి పారిశ్రామిక IOT కోసం రెండంకెల వార్షిక వృద్ధి రేటును సాధించడానికి అధిక-శక్తి పరికరాలకు డిమాండ్ పెరిగే అవకాశం ఉందని నిపుణులు అంచనా వేస్తున్నారు. ఈ ధోరణికి అనుగుణంగా అధిక-కరెంట్ ఎలక్ట్రానిక్స్లో PCB డిజైన్ను ఆప్టిమైజ్ చేయడానికి ఇక్కడ ఏడు దశలు ఉన్నాయి.

1. తగినంత కేబుల్ పరిమాణాన్ని నిర్ధారించుకోండి

అధిక విద్యుత్తు PCBS కోసం లైన్ పరిమాణం అత్యంత ముఖ్యమైన డిజైన్ పరిగణనలలో ఒకటి. మరింత కాంపాక్ట్ డిజైన్ల కోసం రాగి వైరింగ్ సూక్ష్మీకరించబడింది, కానీ ఇది అధిక విద్యుత్తు వద్ద పనిచేయదు. ఒక చిన్న క్రాస్ సెక్షన్ వేడి వెదజల్లడం ద్వారా విద్యుత్ నష్టానికి దారితీస్తుంది, కాబట్టి తగిన పెద్ద ట్రాక్ పరిమాణం అవసరం.

మీరు రెండు అంశాలను సర్దుబాటు చేయడం ద్వారా వైర్ యొక్క క్రాస్-సెక్షనల్ ప్రాంతాన్ని మార్చవచ్చు: వైర్ యొక్క వెడల్పు మరియు రాగి మందం. ఈ రెండింటినీ సమతుల్యం చేయడం విద్యుత్ వినియోగాన్ని తగ్గించడానికి మరియు ఆదర్శ PCB పరిమాణాన్ని నిర్వహించడానికి కీలకం.

మీ పరికరానికి అవసరమైన కరెంట్ రకానికి ఏ వెడల్పులు మరియు మందాలు మద్దతు ఇస్తాయో తెలుసుకోవడానికి PCB లైన్ వెడల్పు కాలిక్యులేటర్ను ఉపయోగించండి. ఈ సాధనాలను ఉపయోగిస్తున్నప్పుడు, మీకు అవసరమని మీరు అనుకున్న దానికంటే ఎక్కువ కరెంట్లకు మద్దతు ఇచ్చేలా వైరింగ్ పరిమాణాన్ని రూపొందించడంలో జాగ్రత్తగా ఉండండి.

2. భాగాల స్థానాన్ని పునరాలోచించండి

అధిక-కరెంట్ PCB డిజైన్లో కాంపోనెంట్ లేఅవుట్ మరొక ముఖ్యమైన అంశం. MOSFETలు మరియు ఇలాంటి భాగాలు చాలా వేడిని ఉత్పత్తి చేస్తాయి, కాబట్టి వాటిని ఇతర వేడి లేదా ఉష్ణోగ్రత-సున్నితమైన ప్రదేశాల నుండి వీలైనంత ఒంటరిగా ఉంచడం ముఖ్యం. తగ్గిన ఫారమ్ కారకాలతో వ్యవహరించేటప్పుడు ఇది ఎల్లప్పుడూ సులభం కాదు.

యాంప్లిఫైయర్లు మరియు కన్వర్టర్లను MOSFETలు మరియు ఇతర తాపన మూలకాల నుండి తగిన దూరంలో ఉంచాలి. అంచు వద్ద అధిక పవర్ జోన్ను నిర్వహించడం ఉత్సాహం కలిగించవచ్చు, అయితే ఇది ఏకరీతి ఉష్ణోగ్రత పంపిణీని అనుమతించదు. బదులుగా, శక్తిని నిలుపుకోవడానికి వాటిని బోర్డు అంతటా సరళ రేఖలలో ఉంచుతారు, ఇది వేడిని మరింత సమానంగా చేస్తుంది.

ముందుగా అత్యంత ప్రభావవంతమైన ప్రాంతాలను సంప్రదించడం ద్వారా, ఆదర్శ భాగాలను గుర్తించడం సులభం అవుతుంది. ముందుగా, అధిక-ఉష్ణోగ్రత భాగాలకు అనువైన స్థానాన్ని నిర్ణయించండి. వాటిని ఎక్కడ ఉంచాలో మీకు తెలిసిన తర్వాత, మీరు మిగిలిన వాటిని ఉపయోగించి ఖాళీలను పూరించవచ్చు.

3. ఉష్ణ వెదజల్లే నిర్వహణను ఆప్టిమైజ్ చేయండి

అదేవిధంగా, అధిక కరెంట్ PCBS కి కూడా జాగ్రత్తగా ఉష్ణ నిర్వహణ అవసరం. చాలా అనువర్తనాలకు, FR4 లామినేట్ల గాజు పరివర్తన ఉష్ణోగ్రత కోసం అంతర్గత ఉష్ణోగ్రతను 130 డిగ్రీల సెల్సియస్ కంటే తక్కువగా ఉంచడం దీని అర్థం. కాంపోనెంట్ ప్లేస్మెంట్ను ఆప్టిమైజ్ చేయడం సహాయపడుతుంది, కానీ మీ ఉష్ణ కనిష్టీకరణ దశలు అక్కడితో ఆగిపోవాలి.

చిన్న వినియోగదారు ఎలక్ట్రానిక్స్ PCBSలకు సహజ ఉష్ణప్రసరణ శీతలీకరణ సరిపోతుంది, కానీ అధిక శక్తి అనువర్తనాలకు సరిపోకపోవచ్చు. యాంత్రిక రేడియేటర్లు అవసరం కావచ్చు. MOSFETల చుట్టూ ఫ్యాన్లు లేదా ద్రవ శీతలీకరణ వ్యవస్థలు వంటి యాక్టివ్ కూలింగ్ కూడా సహాయపడుతుంది. అయితే, కొన్ని పరికర నమూనాలు సాంప్రదాయ రేడియేటర్లను లేదా యాక్టివ్ కూలింగ్ను కల్పించేంత పెద్దవి కాకపోవచ్చు.

చిన్నదైనప్పటికీ అధిక పనితీరు గల PCBSలకు, రంధ్రాల ద్వారా వేడి వెదజల్లడం ఒక ఉపయోగకరమైన ప్రత్యామ్నాయం. వరుస రంధ్రాలతో కూడిన అధిక వాహక లోహం, MOSFETలు లేదా ఇలాంటి భాగాల నుండి వేడిని మరింత సున్నితమైన ప్రాంతాలకు చేరే ముందు తొలగిస్తుంది.

4. సరైన పదార్థాలను ఉపయోగించండి

థర్మల్ మేనేజ్మెంట్ను ఆప్టిమైజ్ చేసేటప్పుడు మరియు భాగాలు అధిక కరెంట్లను తట్టుకోగలవని నిర్ధారించుకునేటప్పుడు మెటీరియల్ ఎంపిక చాలా ప్రయోజనకరంగా ఉంటుంది. ఇది PCB భాగాలు మరియు సబ్స్ట్రేట్లకు వర్తిస్తుంది.

FR4 అత్యంత సాధారణ సబ్స్ట్రేట్ అయినప్పటికీ, అధిక-కరెంట్ PCB డిజైన్లకు ఇది ఎల్లప్పుడూ ఉత్తమ ఎంపిక కాదు. మెటల్-కోర్ PCBS అనువైనది కావచ్చు ఎందుకంటే అవి FR4 వంటి సబ్స్ట్రేట్ల ఇన్సులేషన్ మరియు ఖర్చు-ప్రభావాన్ని అధిక వాహక లోహాల బలం మరియు ఉష్ణోగ్రత స్థానభ్రంశంతో సమతుల్యం చేస్తాయి. ప్రత్యామ్నాయంగా, కొంతమంది తయారీదారులు మీరు పరిగణించదగిన ప్రత్యేక ఉష్ణ-నిరోధక లామినేట్లను తయారు చేస్తారు.

మళ్ళీ, మీరు అధిక ఉష్ణ నిరోధక విలువలు కలిగిన భాగాలను మాత్రమే ఉపయోగించాలి. కొన్నిసార్లు, దీని అర్థం ఎక్కువ వేడి-నిరోధకత కలిగిన పదార్థాలను ఎంచుకోవడం, ఇతర సందర్భాల్లో అదే పదార్థం యొక్క మందమైన భాగాలను ఉపయోగించడం. ఏ ఎంపిక ఉత్తమమో మీ PCB పరిమాణం, బడ్జెట్ మరియు అందుబాటులో ఉన్న సరఫరాదారులపై ఆధారపడి ఉంటుంది.

5.నాణ్యత నియంత్రణ ప్రక్రియను మెరుగుపరచండి

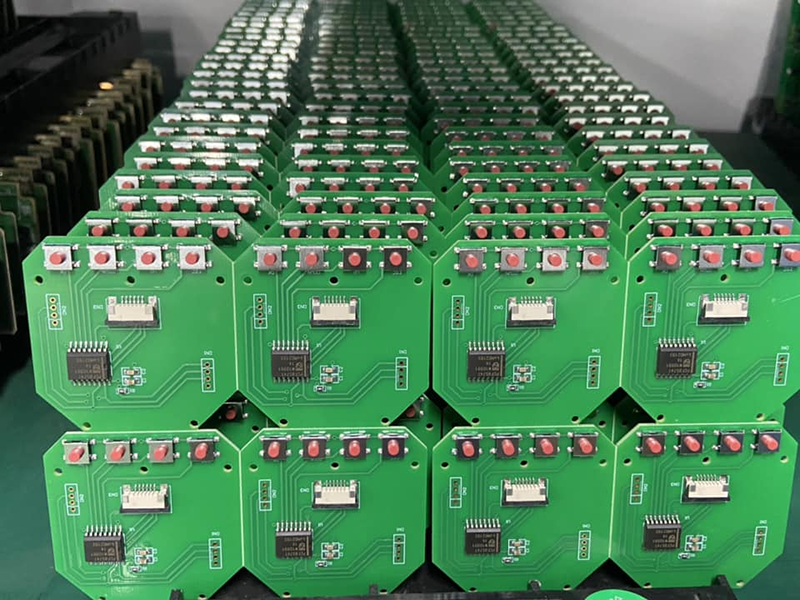

అధిక-కరెంట్ PCBS యొక్క విశ్వసనీయత ఉత్పత్తిలో లోపాలను కనుగొనడం కూడా ఒక విషయం. తయారీ ప్రక్రియ దాని ప్రయోజనాలను భర్తీ చేసే లోపాలను కనుగొని పరిష్కరించలేకపోతే, పైన పేర్కొన్న నాలుగు డిజైన్ ఎంపికలు పెద్దగా మెరుగుదలను ఇవ్వవు. ప్రోటోటైప్ పునరావృతాల కోసం మరింత నమ్మదగిన నాణ్యత తనిఖీలు కూడా ముఖ్యమైనవి.

PCB నాణ్యతను అంచనా వేయడానికి సరైన సాధనాలను ఉపయోగించడం ఈ రంగంలో అత్యంత ముఖ్యమైన అంశాలలో ఒకటి. టెంప్లేట్లు మరియు కవరింగ్లుగా డిజిటల్ ఆప్టికల్ కంపారిటర్లు సాంప్రదాయ పద్ధతులను అధిగమిస్తాయి, ఎందుకంటే అవి కాలక్రమేణా సాగుతాయి మరియు వక్రీకరిస్తాయి, వాటి విశ్వసనీయతకు ఆటంకం కలిగిస్తాయి. మానవ తప్పిదాల ప్రమాదాన్ని తగ్గించడానికి ఆటోమేట్ చేయడానికి సులభమైన సాధనాలను కూడా మీరు పరిగణించాలి.

మీరు ఉపయోగించే నిర్దిష్ట పద్ధతులు మరియు సాంకేతికతలతో సంబంధం లేకుండా, అన్ని లోపాలను ట్రాక్ చేయడం చాలా ముఖ్యం. కాలక్రమేణా, ఈ డేటా సమస్యల ఆవిర్భావంలో ధోరణులను వెల్లడిస్తుంది, మరింత విశ్వసనీయమైన PCB డిజైన్ మార్పులను అందిస్తుంది.

6. తయారీ సామర్థ్యం డిజైన్

అధిక-కరెంట్ PCB డిజైన్లో ఇలాంటిదే కానీ తరచుగా విస్మరించబడే అంశం తయారీ సౌలభ్యాన్ని నిర్ధారించడం. ఉత్పత్తి లోపాలు చాలా సాధారణం అయితే పరికరం కాగితంపై ఉన్న స్పెసిఫికేషన్లను అరుదుగా తీరుస్తుంది, సిద్ధాంతపరంగా PCB ఎంత నమ్మదగినదో పట్టింపు లేదు.

దీనికి పరిష్కారం ఏమిటంటే, సాధ్యమైనంతవరకు అతి సంక్లిష్టమైన లేదా సంక్లిష్టమైన డిజైన్లను నివారించడం. అధిక-కరెంట్ PCBSలను రూపొందించేటప్పుడు, మీ తయారీ ప్రక్రియను దృష్టిలో ఉంచుకుని, ఈ వర్క్ఫ్లోలు వాటిని ఎలా ఉత్పత్తి చేస్తాయి మరియు ఏ సమస్యలు తలెత్తవచ్చు అనే వాటిని పరిగణనలోకి తీసుకోండి. మీరు దోష రహిత ఉత్పత్తులను సులభంగా తయారు చేయగలిగితే, అవి మరింత నమ్మదగినవిగా ఉంటాయి.

ఈ దశకు ఉత్పత్తి వాటాదారులతో సన్నిహిత సహకారం అవసరం. మీరు ఇంట్లో తయారీని నిర్వహించకపోతే, సంభావ్య తయారీ సమస్యలపై వారి ఇన్పుట్ పొందడానికి డిజైన్ దశలో మీ ఉత్పత్తి భాగస్వాములను పాల్గొనండి.

7. టెక్నాలజీని మీ ప్రయోజనం కోసం ఉపయోగించండి

కొత్త ప్రణాళిక మరియు ఉత్పత్తి పద్ధతులు ఈ పరిగణనలను సమతుల్యం చేయడాన్ని సులభతరం చేస్తాయి. ఉత్పత్తి లోపాలు లేకుండా మరింత సంక్లిష్టమైన PCB లేఅవుట్లకు మద్దతు ఇవ్వడానికి 3D ప్రింటింగ్ మరింత డిజైన్ సౌలభ్యాన్ని పరిచయం చేస్తుంది. దీని ఖచ్చితత్వం రాగి వైరింగ్ దాని పొడవును తగ్గించడానికి మరియు విద్యుత్ వినియోగాన్ని తగ్గించడానికి లంబ కోణం కంటే వక్రతను అనుసరిస్తుందని నిర్ధారించుకోవడానికి కూడా మిమ్మల్ని అనుమతిస్తుంది.

కృత్రిమ మేధస్సు అనేది పరిశోధించదగిన మరో సాంకేతికత. AI PCB సాధనాలు వాస్తవ ప్రపంచంలో లోపాలు కనిపించకుండా నిరోధించడానికి భాగాలను స్వయంచాలకంగా ఉంచగలవు లేదా సంభావ్య డిజైన్ సమస్యలను హైలైట్ చేయగలవు. భౌతిక నమూనాలను ఉత్పత్తి చేసే ముందు PCBS పనితీరును అంచనా వేయడానికి ఇలాంటి పరిష్కారాలు విభిన్న పరీక్ష వాతావరణాలను అనుకరించగలవు.

అధిక కరెంట్ PCB డిజైన్కు జాగ్రత్త అవసరం.

నమ్మకమైన హై-కరెంట్ PCBని రూపొందించడం అంత సులభం కాదు, కానీ అసాధ్యం కూడా కాదు. ఈ ఏడు దశలను అనుసరించడం వలన మీరు మరింత సమర్థవంతమైన హై-పవర్ పరికరాలను రూపొందించడానికి మీ డిజైన్ ప్రక్రియను ఆప్టిమైజ్ చేయవచ్చు.

ఇండస్ట్రియల్ ఇంటర్నెట్ ఆఫ్ థింగ్స్ పెరుగుతున్న కొద్దీ, ఈ పరిగణనలు మరింత ముఖ్యమైనవి అవుతాయి. వాటిని ఇప్పుడే స్వీకరించడం భవిష్యత్తులో నిరంతర విజయానికి కీలకం.