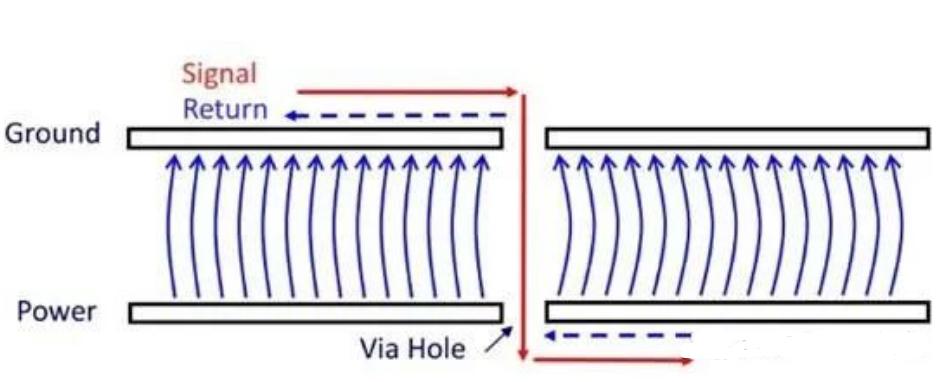

Jeśli pojemność międzywarstwowa nie jest wystarczająco duża, pole elektryczne zostanie rozłożone na stosunkowo dużym obszarze płytki, co spowoduje zmniejszenie impedancji międzywarstwowej i umożliwi przepływ prądu powrotnego do warstwy górnej. W takim przypadku pole generowane przez ten sygnał może zakłócać pole sygnału pobliskiej warstwy zmieniającej położenie. Zupełnie nie tego oczekiwaliśmy. Niestety, na płytce 4-warstwowej o grubości 0,062 cala (0,062 cala) warstwy są od siebie oddalone, a pojemność międzywarstwowa jest niewielka.

Gdy okablowanie zmienia się z warstwy 1 na warstwę 4 lub odwrotnie, problem ten zostanie rozwiązany tak, jak na rysunku.

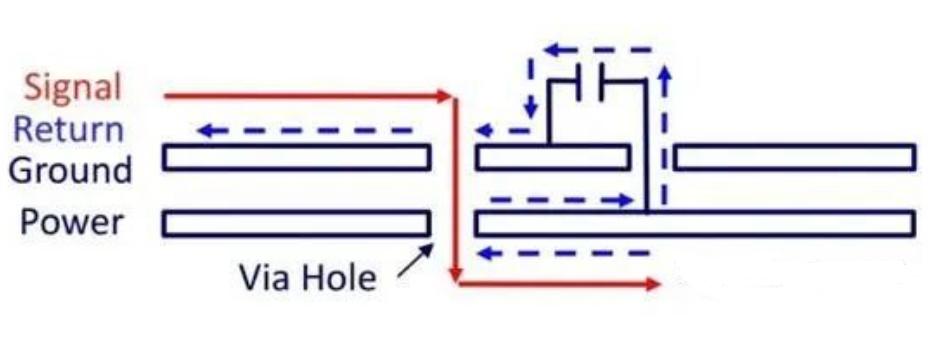

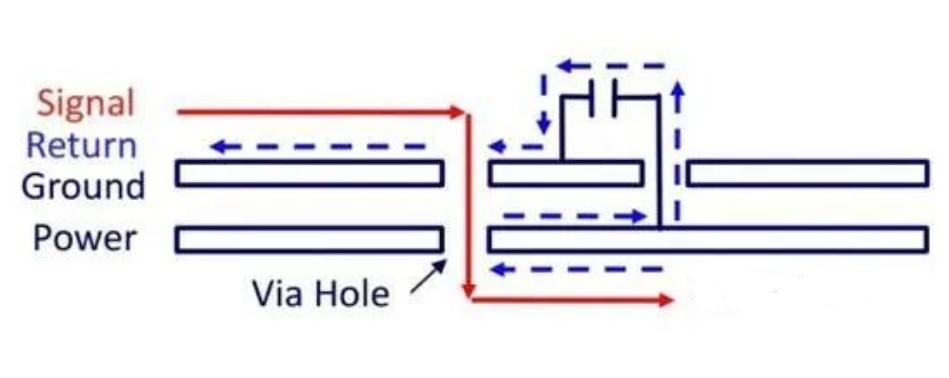

Diagram pokazuje, że gdy sygnał przemieszcza się z warstwy 1 do warstwy 4 (linia czerwona), prąd powrotny również musi zmienić płaszczyznę (linia niebieska). Jeśli częstotliwość sygnału jest wystarczająco wysoka, a płaszczyzny są blisko siebie, prąd powrotny może płynąć przez pojemność międzywarstwową, która istnieje między warstwą uziemienia a warstwą zasilania. Jednak z powodu braku bezpośredniego połączenia przewodzącego dla prądu powrotnego ścieżka powrotna zostaje przerwana, co możemy opisać jako impedancję między płaszczyznami, jak pokazano na poniższym rysunku.

Jeśli pojemność międzywarstwowa nie jest wystarczająco duża, pole elektryczne zostanie rozłożone na stosunkowo dużym obszarze płytki, tak aby impedancja międzywarstwowa została zmniejszona, a prąd powrotny mógł płynąć z powrotem do warstwy górnej. W takim przypadku pole generowane przez ten sygnał może zakłócać pole pobliskiego sygnału zmieniającej się warstwy. Zupełnie nie tego oczekiwaliśmy. Niestety, na płytce 4-warstwowej o grubości 0,062 cala warstwy są od siebie oddalone (co najmniej 0,020 cala), a pojemność międzywarstwowa jest niewielka. W rezultacie występują opisane powyżej zakłócenia pola elektrycznego. Może to nie powodować problemów z integralnością sygnału, ale z pewnością spowoduje wzrost zakłóceń elektromagnetycznych (EMI). Dlatego stosując kaskadę, unikamy zmieniania warstw, szczególnie w przypadku sygnałów o wysokiej częstotliwości, takich jak sygnały zegarowe.

Powszechną praktyką jest dodawanie kondensatora odsprzęgającego w pobliżu otworu przejściowego, aby zmniejszyć impedancję prądu powrotnego, pokazanego na poniższym rysunku. Jednakże, ten kondensator odsprzęgający jest nieskuteczny w przypadku sygnałów VHF ze względu na niską częstotliwość rezonansu własnego. W przypadku sygnałów AC o częstotliwościach powyżej 200-300 MHz nie możemy polegać na kondensatorach odsprzęgających w celu stworzenia ścieżki powrotnej o niskiej impedancji. Dlatego potrzebujemy kondensatora odsprzęgającego (dla częstotliwości poniżej 200-300 MHz) oraz stosunkowo dużego kondensatora międzypłytkowego dla wyższych częstotliwości.

Tego problemu można uniknąć, nie zmieniając warstwy sygnału kluczowego. Jednak mała pojemność międzypłytkowa płytki czterowarstwowej prowadzi do kolejnego poważnego problemu: przesyłu energii. Cyfrowe układy scalone zegara zazwyczaj wymagają dużych prądów przejściowych zasilania. Wraz ze skracaniem się czasu narastania/opadania sygnału wyjściowego układu scalonego, musimy dostarczać energię z większą szybkością. Aby zapewnić źródło ładowania, zazwyczaj umieszczamy kondensatory odsprzęgające bardzo blisko każdego układu logicznego. Istnieje jednak problem: gdy przekroczymy częstotliwości rezonansu własnego, kondensatory odsprzęgające nie będą w stanie efektywnie magazynować i przesyłać energii, ponieważ przy tych częstotliwościach kondensator będzie działał jak cewka indukcyjna.

Ponieważ większość współczesnych układów scalonych charakteryzuje się krótkimi czasami narastania/opadania (około 500 ps), potrzebujemy dodatkowej struktury odsprzęgającej o wyższej częstotliwości rezonansu własnego niż kondensator odsprzęgający. Pojemność międzywarstwowa płytki drukowanej może stanowić skuteczną strukturę odsprzęgającą, pod warunkiem, że warstwy są wystarczająco blisko siebie, aby zapewnić wystarczającą pojemność. Dlatego, oprócz powszechnie stosowanych kondensatorów odsprzęgających, preferujemy stosowanie blisko siebie rozmieszczonych warstw zasilania i warstw masy, aby zapewnić zasilanie przejściowe cyfrowych układów scalonych.

Należy pamiętać, że ze względu na standardowy proces produkcji płytek drukowanych, zazwyczaj nie stosujemy cienkich izolatorów między drugą a trzecią warstwą płytki czterowarstwowej. Płytka czterowarstwowa z cienkimi izolatorami między drugą a trzecią warstwą może być znacznie droższa niż konwencjonalna płytka czterowarstwowa.