У проектуванні компонування друкованої плати вирішальне значення має розташування компонентів, яке визначає акуратний та красивий ступінь плати, довжину та кількість друкованого дроту, а також певним чином впливає на надійність усієї машини.

Гарна друкована плата, окрім реалізації принципу функції, також враховує електромагнітні перешкоди (EMI), електромагнітну сумісність (EMC), електростатичний розряд (ESD), цілісність сигналу та інші електричні характеристики, а також механічну структуру та проблеми розсіювання тепла великою потужністю мікросхеми.

Загальні вимоги до специфікації компонування друкованих плат

1, прочитайте документ з описом проекту, виконайте спеціальні вимоги до структури, спеціального модуля та інші вимоги до макета.

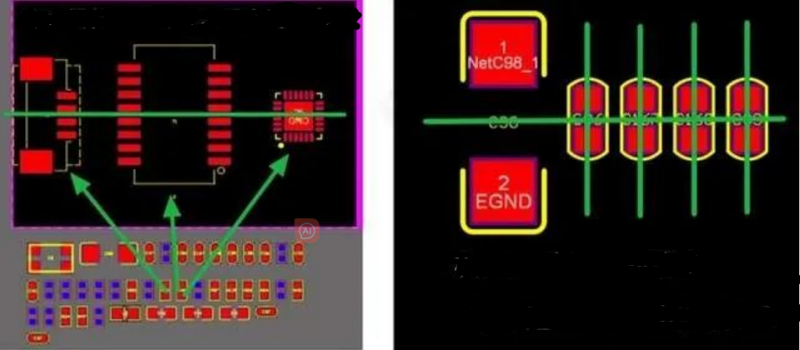

2, встановіть точку сітки макета на 25 міл, можна вирівняти через точку сітки, з однаковим інтервалом; режим вирівнювання: великий, потім малий (великі пристрої та великі пристрої вирівнюються першими), а режим вирівнювання: центральний, як показано на наступному рисунку.

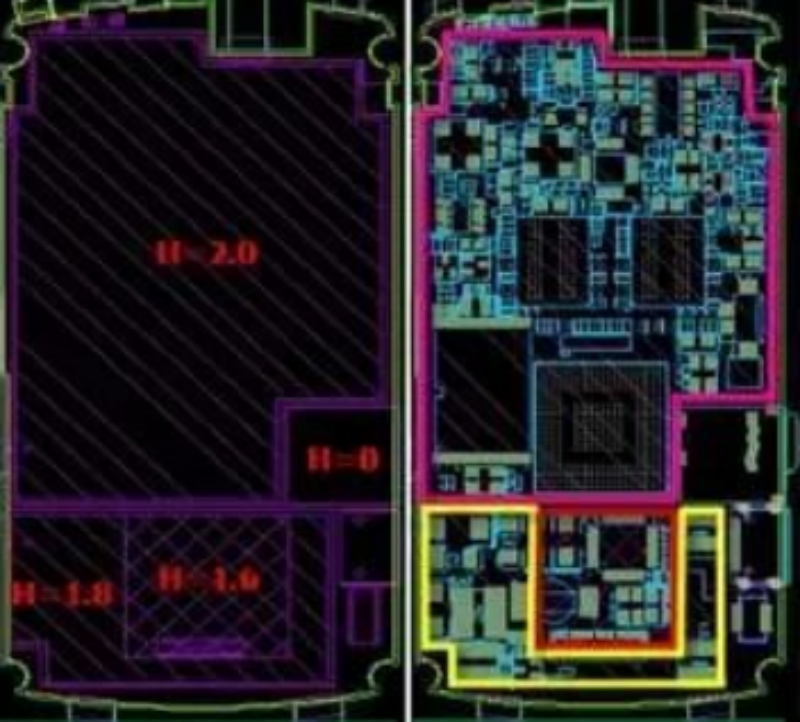

3, відповідати обмеженням висоти забороненої зони, структурі та схемі спеціального пристрою, вимогам забороненої зони.

① Рисунок 1 (ліворуч) нижче: Вимоги до обмеження висоти, чітко позначені на механічному шарі або шарі маркування, зручні для подальшої перехресної перевірки;

(2) Перед розмітуванням встановіть заборонену зону, вимагаючи, щоб пристрій знаходився на відстані 5 мм від краю плати. Не розміщуйте пристрій, якщо тільки спеціальні вимоги або подальше проектування плати не можуть додати технологічний край;

③ Розташування конструкції та спеціальних пристроїв можна точно розташувати за координатами або за координатами зовнішньої рами чи центральної лінії компонентів.

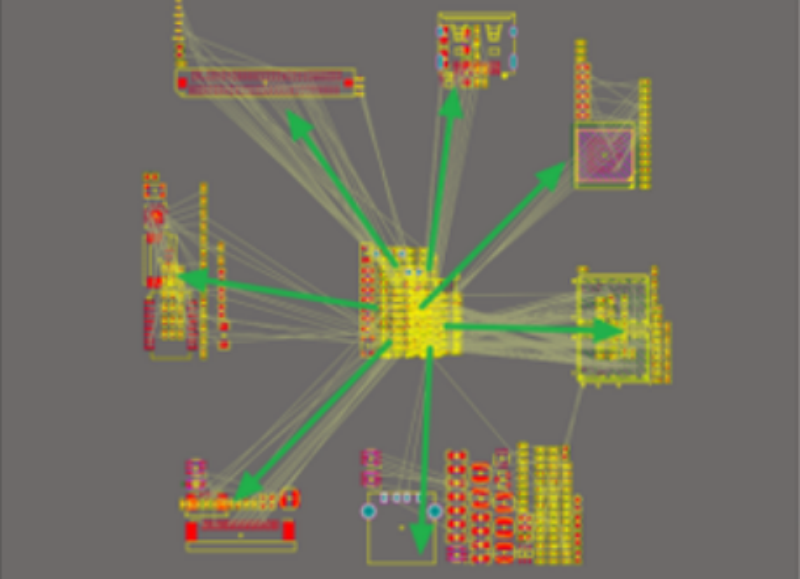

4, макет повинен мати попереднє макетування, не починайте макетування безпосередньо з плати, попереднє макетування може бути засноване на захопленні модуля, на друкованій платі намалювати аналіз потоку сигналу лінії, а потім, на основі аналізу потоку сигналу, на друкованій платі намалювати допоміжну лінію модуля, оцінити приблизне положення модуля на друкованій платі та розмір діапазону зайнятості. Намалювати допоміжну лінію шириною 40 міл та оцінити раціональність розташування модулів та модулів за допомогою вищезазначених операцій, як показано на малюнку нижче.

5. При плануванні необхідно враховувати канал, що виходить з лінії електропередач, не надто щільний, а надто щільний. Плануючи, можна визначити, звідки надходить енергія, і куди йти, а також продумати дерево електропередач.

6. Термічні компоненти (такі як електролітичні конденсатори, кварцові генератори) слід розміщувати якомога далі від джерела живлення та інших пристроїв з високим нагрівом, якомога далі у верхньому вентиляційному отворі.

7, щоб задовольнити чутливу диференціацію модулів, баланс розташування всієї плати, резервування каналів підключення всієї плати

Сигнали високої напруги та високого струму повністю відокремлені від слабких сигналів малих струмів та низьких напруг. Високовольтні частини мають порожнисті отвори у всіх шарах без додаткової міді. Довжина шляху витоку між високовольтними частинами перевіряється відповідно до стандартної таблиці.

Аналоговий сигнал відокремлений від цифрового сигналу з шириною поділу щонайменше 20 міл, а аналоговий та радіочастотний сигнали розташовані у формі шрифту '-' або 'L' відповідно до вимог модульної конструкції.

Високочастотний сигнал відокремлений від низькочастотного сигналу, відстань розділення становить щонайменше 3 мм, і перехресне розташування не може бути забезпечено

Розташування ключових сигнальних пристроїв, таких як кварцовий генератор та драйвер тактового генератора, має бути далеко від схеми інтерфейсу, не на краю плати та на відстані щонайменше 10 мм від краю плати. Кристал та кварцовий генератор слід розміщувати поблизу мікросхеми, в одному шарі, не пробивати отвори та залишати місце для заземлення.

Та сама структурна схема використовує "симетричне" стандартне розташування (пряме повторне використання того самого модуля) для забезпечення узгодженості сигналу.

Після проектування друкованої плати ми повинні провести аналіз та перевірку, щоб зробити виробництво більш плавним.