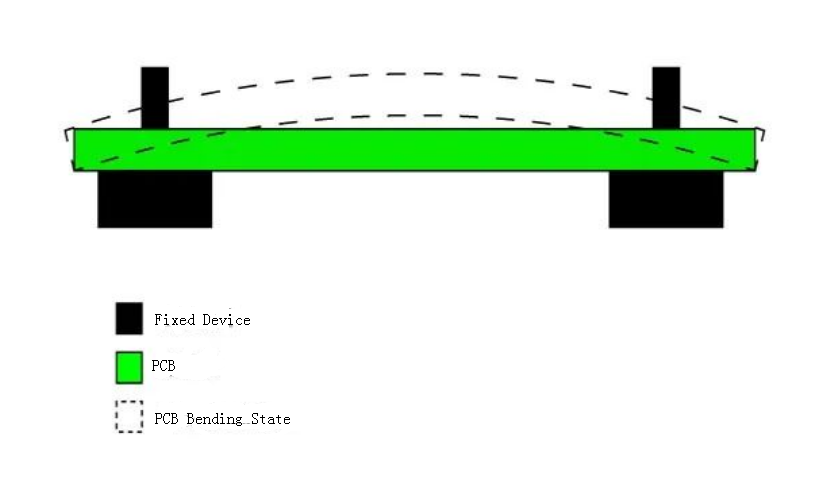

వాస్తవానికి, PCB వార్పింగ్ అనేది సర్క్యూట్ బోర్డ్ యొక్క బెండింగ్ను కూడా సూచిస్తుంది, ఇది అసలు ఫ్లాట్ సర్క్యూట్ బోర్డ్ను సూచిస్తుంది.డెస్క్టాప్పై ఉంచినప్పుడు, బోర్డు యొక్క రెండు చివరలు లేదా మధ్యలో కొద్దిగా పైకి కనిపిస్తాయి.ఈ దృగ్విషయాన్ని పరిశ్రమలో PCB వార్పింగ్ అంటారు.

సర్క్యూట్ బోర్డ్ యొక్క వార్పేజ్ను లెక్కించడానికి సూత్రం ఏమిటంటే, సర్క్యూట్ బోర్డ్ను నేలపై సర్క్యూట్ బోర్డ్ యొక్క నాలుగు మూలలతో టేబుల్పై ఫ్లాట్గా ఉంచడం మరియు మధ్యలో ఉన్న వంపు యొక్క ఎత్తును కొలవడం.సూత్రం క్రింది విధంగా ఉంది:

వార్పేజ్ = ఆర్చ్ యొక్క ఎత్తు/PCB లాంగ్ సైడ్ యొక్క పొడవు *100%.

సర్క్యూట్ బోర్డ్ వార్పేజ్ ఇండస్ట్రీ స్టాండర్డ్: IPC — 6012(1996 ఎడిషన్) “రిజిడ్ ప్రింటెడ్ బోర్డ్ల గుర్తింపు మరియు పనితీరు కోసం స్పెసిఫికేషన్” ప్రకారం, సర్క్యూట్ బోర్డ్ల ఉత్పత్తికి అనుమతించబడిన గరిష్ట వార్పేజ్ మరియు డిస్టార్షన్ 0.75% మరియు 1.5% మధ్య ఉంటుంది.ప్రతి ఫ్యాక్టరీ యొక్క విభిన్న ప్రక్రియ సామర్థ్యాల కారణంగా, PCB వార్పేజ్ నియంత్రణ అవసరాలలో కూడా కొన్ని తేడాలు ఉన్నాయి.1.6 బోర్డ్ మందపాటి సాంప్రదాయ డబుల్-సైడెడ్ మల్టీలేయర్ సర్క్యూట్ బోర్డ్ల కోసం, చాలా సర్క్యూట్ బోర్డ్ తయారీదారులు PCB వార్పేజ్ను 0.70-0.75% మధ్య నియంత్రిస్తారు, అనేక SMT, BGA బోర్డులు, 0.5% పరిధిలో అవసరాలు, బలమైన ప్రక్రియ సామర్థ్యం కలిగిన కొన్ని సర్క్యూట్ బోర్డ్ ఫ్యాక్టరీలు పెంచవచ్చు. PCB వార్పేజ్ ప్రమాణం 0.3%కి.

తయారీ సమయంలో సర్క్యూట్ బోర్డ్ యొక్క వార్పింగ్ను ఎలా నివారించాలి?

(1) ప్రతి పొర మధ్య సెమీ-క్యూర్డ్ అమరిక సుష్టంగా ఉండాలి, ఆరు పొరల సర్క్యూట్ బోర్డ్ల నిష్పత్తి, 1-2 మరియు 5-6 పొరల మధ్య మందం మరియు సెమీ క్యూర్డ్ ముక్కల సంఖ్య స్థిరంగా ఉండాలి;

(2) బహుళ-పొర PCB కోర్ బోర్డ్ మరియు క్యూరింగ్ షీట్ ఒకే సరఫరాదారు ఉత్పత్తులను ఉపయోగించాలి;

(3)లైన్ గ్రాఫిక్ ప్రాంతం యొక్క బయటి A మరియు B వైపు వీలైనంత దగ్గరగా ఉండాలి, A వైపు పెద్ద రాగి ఉపరితలంగా ఉన్నప్పుడు, B వైపు కొన్ని పంక్తులు మాత్రమే, ఈ పరిస్థితిని వార్పింగ్ ఎచింగ్ చేసిన తర్వాత సులభంగా సంభవించవచ్చు.

సర్క్యూట్ బోర్డ్ వార్పింగ్ను ఎలా నిరోధించాలి?

1.ఇంజనీరింగ్ డిజైన్: ఇంటర్లేయర్ సెమీ-క్యూరింగ్ షీట్ అమరిక సముచితంగా ఉండాలి;మల్టీలేయర్ కోర్ బోర్డ్ మరియు సెమీ-క్యూర్డ్ షీట్ ఒకే సరఫరాదారు నుండి తయారు చేయబడతాయి;బయటి C/S విమానం యొక్క గ్రాఫిక్ ప్రాంతం వీలైనంత దగ్గరగా ఉంటుంది మరియు స్వతంత్ర గ్రిడ్ను ఉపయోగించవచ్చు.

2. ఖాళీ చేయడానికి ముందు ప్లేట్ ఎండబెట్టడం: సాధారణంగా 150 డిగ్రీలు 6-10 గంటలు, ప్లేట్లోని నీటి ఆవిరిని మినహాయించండి, రెసిన్ క్యూరింగ్ను పూర్తిగా తయారు చేయండి, ప్లేట్లోని ఒత్తిడిని తొలగించండి;తెరవడానికి ముందు బేకింగ్ షీట్, లోపలి పొర మరియు డబుల్ సైడ్ రెండూ అవసరం!

3.లామినేట్లకు ముందు, ఘనీకృత ప్లేట్ యొక్క వార్ప్ మరియు వెఫ్ట్ దిశకు శ్రద్ధ ఉండాలి: వార్ప్ మరియు వెఫ్ట్ సంకోచం నిష్పత్తి ఒకేలా ఉండదు మరియు సెమీ-సాలిడిఫైడ్ షీట్ను లామినేట్ చేయడానికి ముందు వార్ప్ మరియు వెఫ్ట్ దిశను వేరు చేయడానికి శ్రద్ధ ఉండాలి;కోర్ ప్లేట్ వార్ప్ మరియు వెఫ్ట్ దిశకు కూడా శ్రద్ద ఉండాలి;ప్లేట్ క్యూరింగ్ షీట్ యొక్క సాధారణ దిశ మెరిడియన్ దిశ;రాగి ధరించిన ప్లేట్ యొక్క పొడవైన దిశ మెరిడియల్;4OZ పవర్ మందపాటి రాగి షీట్ యొక్క 10 పొరలు

4. చల్లని నొక్కడం తర్వాత ఒత్తిడిని తొలగించడానికి లామినేషన్ యొక్క మందం, ముడి అంచుని కత్తిరించడం;

5. డ్రిల్లింగ్ ముందు బేకింగ్ ప్లేట్: 4 గంటలు 150 డిగ్రీలు;

6.ఇది మెకానికల్ గ్రౌండింగ్ బ్రష్ ద్వారా వెళ్ళకపోవడమే మంచిది, రసాయన శుభ్రపరచడం సిఫార్సు చేయబడింది;ప్లేట్ బెండింగ్ మరియు మడత నుండి నిరోధించడానికి ప్రత్యేక ఫిక్చర్ ఉపయోగించబడుతుంది

7. ఫ్లాట్ మార్బుల్ లేదా స్టీల్ ప్లేట్పై టిన్ను చల్లిన తర్వాత గది ఉష్ణోగ్రతకు సహజ శీతలీకరణ లేదా శుభ్రపరిచిన తర్వాత గాలి ఫ్లోటింగ్ బెడ్ కూలింగ్;