সাধারণভাবে: মাল্টি-লেয়ার বোর্ড এবং ডাবল-লেয়ার বোর্ডের উৎপাদন প্রক্রিয়ার তুলনায়, যথাক্রমে আরও দুটি প্রক্রিয়া রয়েছে: অভ্যন্তরীণ লাইন এবং ল্যামিনেশন।

বিস্তারিতভাবে: ডাবল-লেয়ার প্লেটের উৎপাদন প্রক্রিয়ায়, কাটা সম্পন্ন হওয়ার পর, ড্রিলিং করা হবে, এবং তারপর তামার মধ্যে, লাইন; মাল্টি-লেয়ার বোর্ডের উৎপাদন প্রক্রিয়ায়, উপাদান খোলার পর, এটি সরাসরি ড্রিল করা হবে না, তবে প্রথমে এটিকে অভ্যন্তরীণ লাইন এবং ল্যামিনেশনের মধ্য দিয়ে যেতে হবে, এবং তারপর ড্রিল করার জন্য ড্রিলিং ওয়ার্কশপে যেতে হবে, এবং তারপর তামা এবং লাইনে যেতে হবে।

অর্থাৎ, খোলা এবং ড্রিলিং গর্তের মধ্যে, "অভ্যন্তরীণ রেখা" এবং "ল্যামিনেশন" এই দুটি প্রক্রিয়া যুক্ত করা হয়। উপরে মাল্টি-লেয়ার বোর্ড এবং ডাবল-লেয়ার বোর্ড উৎপাদনের মধ্যে পার্থক্যটি দেখানো হয়েছে।

এরপর, আসুন দেখে নেওয়া যাক অভ্যন্তরীণ রেখা এবং ল্যামিনেশনের দুটি প্রক্রিয়া কী করছে।

ভেতরের রেখা

ডাবল-লেয়ার প্লেট তৈরিতে "লাইন" প্রক্রিয়া, যার মধ্যে রয়েছে ফিল্ম কম্প্রেশন, এক্সপোজার, ডেভেলপমেন্ট (যদি আপনি ভুলে যান, আপনি ফিরে গিয়ে এটি দেখতে পারেন)।

এখানে "ইনার সার্কিট" এত সহজ নয়! ইনার ল্যামিনেটেড ফিল্ম, ইনার এক্সপোজার, ইনার ডেভেলপমেন্ট ছাড়াও, এতে ইনার প্রি-ট্রিটমেন্ট, ইনার এচিং, ইনার ফিল্ম রিমুভাল এবং ইনার AOIও অন্তর্ভুক্ত।

ডাবল-লেয়ার প্লেট উৎপাদন প্রক্রিয়ায়, তামার জমা সম্পন্ন হওয়ার পর বোর্ডটি সরাসরি প্রেসিং ফিল্মে প্রবেশ করানো হয়, তাই অতিরিক্ত প্রি-প্রেসিং ট্রিটমেন্ট করার প্রয়োজন হয় না। এবং এখানে তামার ফয়েল প্লেটটি, কাটিং ওয়ার্কশপ থেকে এসেছে, বোর্ডের পৃষ্ঠে অমেধ্য থাকবে, তাই

অভ্যন্তরীণ ল্যামিনেট ফিল্মের আগে, চিকিত্সা এবং পরিষ্কারের অগ্রগতি, রাসায়নিক বিক্রিয়ার ব্যবহার, প্রথমে তেল, জল, পরিষ্কার জল, দুটি মাইক্রো-এচিং (পৃষ্ঠের ধ্বংসাবশেষ অপসারণ) অপসারণ করা, এবং তারপর জল, এবং তারপর আচার (ধোয়ার পরে, পৃষ্ঠটি জারিত হবে, তাই এটি আচারের প্রয়োজন), তারপর জল, তারপর শুকানো এবং তারপর অভ্যন্তরীণ ল্যামিনেট ফিল্মে প্রবেশ করা প্রয়োজন।

চিকিৎসার আগে ভেতরের ল্যামিনেট ফিল্ম

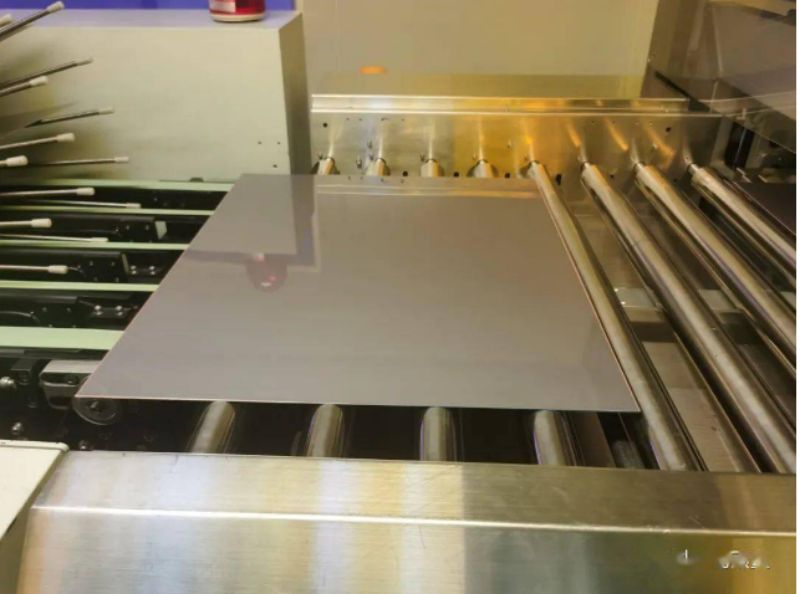

বোর্ডটি চাপার পর, কারণ এটি ড্রিল করা হয়নি, এটি খুব সমতল দেখায়।

প্রেসিং ফিল্ম, এক্সপোজার, ডেভেলপমেন্ট, এই লিঙ্কগুলির নির্দিষ্ট বিষয়গুলি, ডাবল-লেয়ার প্লেট উৎপাদনের নিবন্ধে চালু করা হয়েছে, এখানে পুনরাবৃত্তি করা হবে না।

উন্নয়ন সম্পন্ন হওয়ার পর, পিতলের একটি অংশ উন্মুক্ত হবে, কারণ বাইরের স্তরটি একটি ইতিবাচক ফিল্ম প্রক্রিয়া, ভিতরের স্তরটি একটি নেতিবাচক ফিল্ম প্রক্রিয়া। অতএব, বাইরের স্তর বিকাশ সম্পন্ন হওয়ার পর, উন্মুক্ত লাইন তামা হল সেই অংশ যা ধরে রাখা প্রয়োজন, এবং ভিতরের স্তর বিকাশের পরে উন্মুক্ত তামা হল সেই অংশ যা খোদাই করা প্রয়োজন, তাই

অভ্যন্তরীণ এচিং প্রক্রিয়া এবং বহিরাগত এচিং প্রক্রিয়াও ভিন্ন, অভ্যন্তরীণ এচিং একটি ক্ষারীয় প্রক্রিয়া, এচিংয়ের সময়, শুকনো ফিল্মটি এখনও ভিতরে থাকে, শুকনো ফিল্ম ছাড়া অংশটি (উন্মুক্ত তামা) প্রথমে খোদাই করা হয়, এবং তারপর ছাঁচটি সরানো হয়।

বাইরের স্তরের এচিং প্রথমে সরানো হয় এবং তারপর এচিং করা হয়, এবং লাইনটি আংশিকভাবে তরল টিন দ্বারা সুরক্ষিত থাকে।

ভিতরের ফিল্ম এচিং লাইন, বামটি এচিংয়ের জন্য দায়ী, ডানটি ফিল্ম প্রত্যাহারের জন্য দায়ী।

সার্কিট বোর্ড খোদাই করার পর, অতিরিক্ত তামা খোদাই করে ফেলা হয়েছে, এবং শুকনো ফিল্মের অবশিষ্ট অংশ সরানো হয়নি।

স্ট্রিপিংয়ের পর সার্কিট বোর্ড।

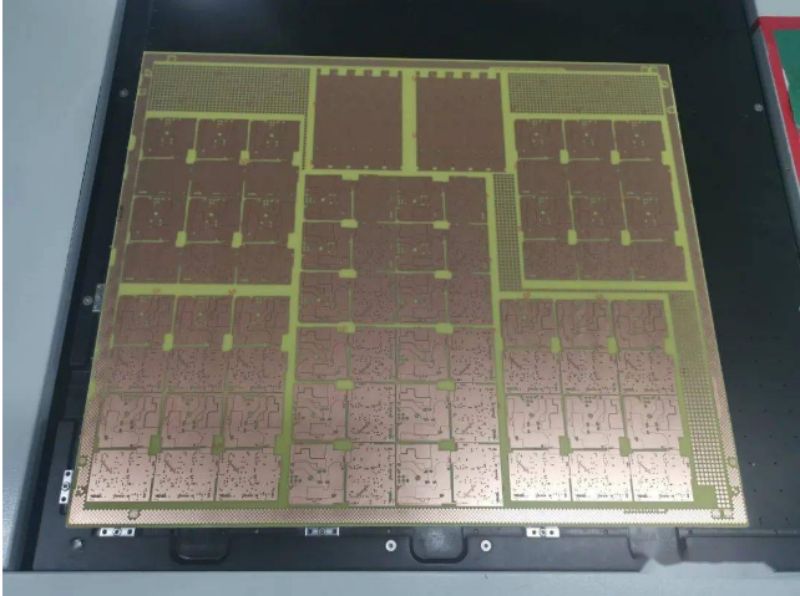

ফিল্মের ভেতরের স্তরটি সম্পূর্ণ হওয়ার পর, লাইনের ভেতরের স্তরটি সম্পূর্ণরূপে সম্পন্ন হয়, এই সময়ে, এবং তারপর AOI অপটিক্যাল সনাক্তকরণ, কোন সমস্যা নেই তা নির্ধারণ করার জন্য, আপনি ল্যামিনেশন প্রক্রিয়াটি সম্পাদন করতে পারেন।

ল্যামিনেশন:

এইমাত্র বোর্ড তৈরি করলাম, আমরা একে ইনার কোর বোর্ড বলি, যদি এটি ৪ স্তরের বোর্ড হয়, তাহলে ১টি ইনার কোর বোর্ড থাকবে, যদি এটি ৬ স্তরের বোর্ড হয়, তাহলে ২টি ইনার কোর বোর্ড থাকবে।

এই প্রক্রিয়ার মূল উদ্দেশ্য হল ভেতরের কোর প্লেট এবং বাইরের স্তরকে একসাথে সংযুক্ত করে একটি সম্পূর্ণ গঠন করা। বন্ধন উপাদানের জন্য দায়ী, যাকে পিপি বলা হয়, চাইনিজ যাকে সেমি-কিউরিং শীট বলা হয়, মূল রচনা হল রজন এবং গ্লাস ফাইবার, এটি ভেতরের কোর বোর্ড এবং বাইরের তামার ফয়েল অন্তরণ উদ্দেশ্যেও ভূমিকা পালন করবে।

মাল্টি-লেয়ার বোর্ডের মান নিশ্চিত করার জন্য, জিয়ালিচুয়াং-এর পিপি সরবরাহকারী এখনও দক্ষিণ এশিয়া ইলেকট্রনিক্স।

সাধারণভাবে, ল্যামিনেশন প্রক্রিয়াটি চারটি ধাপে বিভক্ত: ব্রাউনিং, প্রি-স্ট্যাকিং, প্লেটেন এবং প্রেসিং। এরপর, প্রতিটি প্রক্রিয়ার বিশদ বিবরণ আলাদাভাবে দেখা যাক। ফিল্ম অপসারণ সম্পন্ন হওয়ার পর ভিতরের কোর প্লেটটি প্রথমে বাদামী করা হয়। বাদামী সার্কিট বোর্ড সার্কিট বোর্ডের পৃষ্ঠে বাদামী ফিল্মের একটি স্তর যুক্ত করবে, যা একটি বাদামী ধাতব পদার্থ, এবং এর পৃষ্ঠটি অসম, যাতে পিপির সাথে বন্ধন সহজ হয়।

নীতিটি সাইকেলের টায়ার মেরামত করার সময় আঠালো আঠালোতা উন্নত করার জন্য ভাঙা জায়গাটি একটি ফাইল দিয়ে মুছে ফেলার মতো।

ব্রাউনিং প্রক্রিয়াটিও একটি রাসায়নিক বিক্রিয়া প্রক্রিয়া, যা পিকলিং, ক্ষারীয় ধোয়া, মাল্টি-চ্যানেল ধোয়া, শুকানো, শীতলকরণ এবং অন্যান্য প্রক্রিয়ার মধ্য দিয়ে যাবে।

প্রিল্যাপ

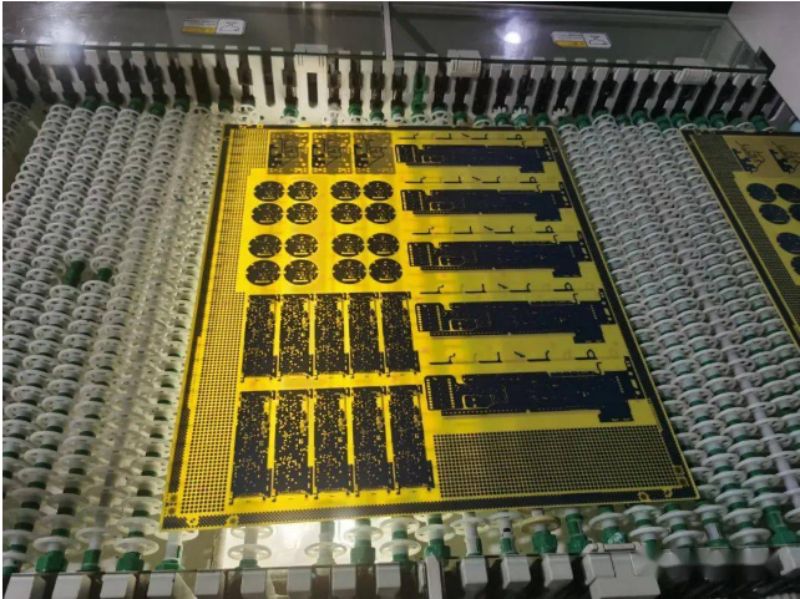

ধুলোমুক্ত কর্মশালায় সম্পাদিত প্রি-স্ট্যাকিং প্রক্রিয়াটি কোর প্লেট এবং পিপি একসাথে স্ট্যাক করবে। কোর প্লেটের প্রতিটি পাশে একটি করে পিপি স্থাপন করা হবে। চাপ দেওয়ার পরে ফাঁপা প্রান্ত রোধ করার জন্য পিপির দৈর্ঘ্য এবং প্রস্থ কোর প্লেটের চেয়ে 2 মিমি বড় হবে।

ভেলা:

সারি প্লেটের মূল উদ্দেশ্য হল পরবর্তী বাইরের লাইনের জন্য প্রস্তুত করার জন্য পিপি স্তরের উপরে তামার ফয়েলের একটি স্তর যুক্ত করা। এছাড়াও, বাইরের স্তরে স্টিল প্লেট এবং ক্রাফ্ট পেপার যুক্ত করা হবে। ল্যামিনেশন

প্রথম কয়েকটি ধাপ হল চূড়ান্ত ল্যামিনেশনের জন্য প্রস্তুতি নেওয়া।

ল্যামিনেটিং করার আগে, বিকৃতি রোধ করার জন্য, প্রায় ১২ মিমি পুরু, স্টিলের একটি কভার প্লেট থাকবে।

ল্যামিনেটিংয়ে যথাক্রমে হট প্রেস এবং কোল্ড প্রেসের দুটি প্রক্রিয়া অন্তর্ভুক্ত থাকে। ভ্যাকুয়াম, তাপমাত্রা, চাপ, সময় সহ বিষয়গুলি বিবেচনা করার জন্য এটি একটি অত্যন্ত গুরুত্বপূর্ণ লিঙ্ক, এই বিষয়গুলি একে অপরের সাথে সহযোগিতা করে, যাতে উচ্চমানের সার্কিট বোর্ড তৈরি হয়।

উদাহরণস্বরূপ, একটি নির্দিষ্ট সময়ের মধ্যে, কত তাপমাত্রা, কত চাপ এবং কত সময় প্রয়োজন, তা সুনির্দিষ্টভাবে সমন্বয় করা উচিত।

এই প্রক্রিয়াটি শেষ হওয়ার পরে, পিপি এবং ভিতরের কোর প্লেট এবং বাইরের তামার ফয়েল ঘনিষ্ঠভাবে একে অপরের সাথে সংযুক্ত হবে।

প্রেস থেকে বেরিয়ে আসার পর, স্বয়ংক্রিয়ভাবে ভাঙার কাজ করা হয়, স্টিলের প্লেটটি সরানো হয় এবং গ্রাইন্ডিংয়ের পরে এটি আবার প্লাটুন রুমে পাঠানো হয়। চিত্র ১১-এ দেখানো হয়েছে, মেশিনটি স্টিলের প্লেটটি সরানো হচ্ছে।

লেমিনেটেড মাল্টি-লেয়ার সার্কিট বোর্ডটি ড্রিল করার জন্য তার মূল ড্রিলিং ওয়ার্কশপে ফিরিয়ে আনা হবে এবং বাকি প্রক্রিয়াটি ডাবল-লেয়ার বোর্ডের উৎপাদন প্রক্রিয়ার মতোই।