సాధారణంగా: బహుళ-పొర బోర్డు మరియు డబుల్-పొర బోర్డు ఉత్పత్తి ప్రక్రియతో పోలిస్తే, వరుసగా 2 ప్రక్రియలు ఉన్నాయి: ఇన్నర్ లైన్ మరియు లామినేషన్.

వివరంగా: డబుల్-లేయర్ ప్లేట్ ఉత్పత్తి ప్రక్రియలో, కటింగ్ పూర్తయిన తర్వాత, డ్రిల్లింగ్ నిర్వహించబడుతుంది, ఆపై రాగిలోకి, లైన్; బహుళ-పొర బోర్డు ఉత్పత్తి ప్రక్రియలో, పదార్థం తెరవడం పూర్తయిన తర్వాత, అది నేరుగా డ్రిల్ చేయబడదు, కానీ మొదట అది లోపలి లైన్ మరియు లామినేషన్ ద్వారా వెళ్లి, ఆపై డ్రిల్ చేయడానికి డ్రిల్లింగ్ వర్క్షాప్లోకి వెళ్లి, ఆపై రాగి మరియు లైన్లోకి వెళ్లాలి.

అంటే, ఓపెనింగ్ మరియు డ్రిల్లింగ్ రంధ్రాల మధ్య, "ఇన్నర్ లైన్" మరియు "లామినేషన్" అనే రెండు ప్రక్రియలు జోడించబడతాయి. పైన పేర్కొన్నది బహుళ-పొర బోర్డు మరియు డబుల్-పొర బోర్డు ఉత్పత్తి మధ్య వ్యత్యాసం.

తరువాత, ఇన్నర్ లైన్ మరియు లామినేషన్ అనే రెండు ప్రక్రియలు ఏమి చేస్తున్నాయో చూద్దాం.

లోపలి గీత

డబుల్-లేయర్ ప్లేట్ల ఉత్పత్తిలో "లైన్" ప్రక్రియ, ఫిల్మ్ కంప్రెషన్, ఎక్స్పోజర్, డెవలప్మెంట్ (మీరు మరచిపోతే, మీరు తిరిగి వెళ్లి దానిని చూడవచ్చు).

ఇక్కడ "ఇన్నర్ సర్క్యూట్" అంత సులభం కాదు! ఇన్నర్ లామినేటెడ్ ఫిల్మ్, ఇన్నర్ ఎక్స్పోజర్, ఇన్నర్ డెవలప్మెంట్తో పాటు, ఇందులో ఇన్నర్ ప్రీ-ట్రీట్మెంట్, ఇన్నర్ ఎచింగ్, ఇన్నర్ ఫిల్మ్ రిమూవల్ మరియు ఇన్నర్ AOI కూడా ఉన్నాయి.

డబుల్-లేయర్ ప్లేట్ ఉత్పత్తి ప్రక్రియలో, రాగి నిక్షేపణ పూర్తయిన తర్వాత బోర్డు, ఉత్పత్తి లైన్ లేకుండా, నేరుగా ప్రెస్సింగ్ ఫిల్మ్లోకి ప్రవేశిస్తుంది, కాబట్టి అదనపు ప్రీ-ప్రెస్సింగ్ ట్రీట్మెంట్ చేయవలసిన అవసరం లేదు. మరియు ఇక్కడ రాగి రేకు ప్లేట్, కటింగ్ వర్క్షాప్ నుండి వచ్చింది, బోర్డు యొక్క ఉపరితలం మలినాలను కలిగి ఉంటుంది, కాబట్టి

లోపలి లామినేట్ ఫిల్మ్కు ముందు, చికిత్స మరియు శుభ్రపరచడం, రసాయన ప్రతిచర్యల వాడకం, ముందుగా నూనె, నీరు, శుభ్రమైన నీరు, రెండు మైక్రో-ఎచింగ్లు (ఉపరితల శిధిలాలను తొలగించండి), ఆపై నీరు, ఆపై పిక్లింగ్ (వాషింగ్ తర్వాత, ఉపరితలం ఆక్సీకరణం చెందుతుంది, కాబట్టి దీనికి పిక్లింగ్ అవసరం), ఆపై నీరు, ఆపై పొడి, ఆపై లోపలి లామినేట్ ఫిల్మ్లోకి వెళ్లడం అవసరం.

చికిత్సకు ముందు లోపలి లామినేట్ ఫిల్మ్

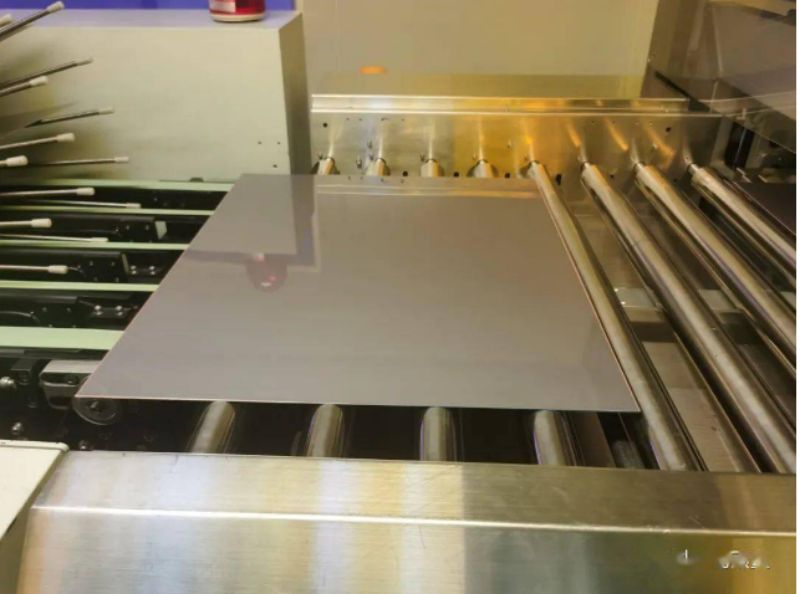

బోర్డును నొక్కిన తర్వాత, దానిని డ్రిల్ చేయనందున, అది చాలా చదునుగా కనిపిస్తుంది.

ప్రెస్సింగ్ ఫిల్మ్, ఎక్స్పోజర్, డెవలప్మెంట్, ఈ లింక్ల యొక్క నిర్దిష్ట విషయాలు, డబుల్-లేయర్ ప్లేట్ ఉత్పత్తి వ్యాసంలో ప్రవేశపెట్టబడ్డాయి, ఇక్కడ పునరావృతం చేయబడవు.

అభివృద్ధి పూర్తయిన తర్వాత, ఇత్తడిలో ఒక భాగం బహిర్గతమవుతుంది, ఎందుకంటే బయటి పొర సానుకూల ఫిల్మ్ ప్రక్రియ, లోపలి పొర ప్రతికూల ఫిల్మ్ ప్రక్రియ. అందువల్ల, బయటి పొర అభివృద్ధి పూర్తయిన తర్వాత, బహిర్గత రేఖ రాగిని నిలుపుకోవాల్సిన భాగం, మరియు లోపలి పొర అభివృద్ధి తర్వాత బహిర్గతమైన రాగిని చెక్కాల్సిన భాగం, కాబట్టి

లోపలి ఎచింగ్ ప్రక్రియ మరియు బయటి ఎచింగ్ ప్రక్రియ కూడా భిన్నంగా ఉంటాయి, లోపలి ఎచింగ్ అనేది ఆల్కలీన్ ప్రక్రియ, ఎచింగ్ సమయంలో, డ్రై ఫిల్మ్ ఇంకా లోపలే ఉంటుంది, డ్రై ఫిల్మ్ లేని భాగాన్ని (బహిర్గతమైన రాగి) ముందుగా చెక్కి, ఆపై అచ్చు తొలగించబడుతుంది.

బయటి పొర యొక్క ఎచింగ్ను మొదట తొలగించి, ఆపై ఎచింగ్ చేస్తారు మరియు లైన్ పాక్షికంగా ద్రవ టిన్ ద్వారా రక్షించబడుతుంది.

లోపలి ఫిల్మ్ ఎచింగ్ లైన్, ఎడమవైపు ఎచింగ్కు బాధ్యత వహిస్తుంది, కుడివైపు ఫిల్మ్ ఉపసంహరణకు బాధ్యత వహిస్తుంది.

సర్క్యూట్ బోర్డ్ను చెక్కిన తర్వాత, అదనపు రాగిని తొలగించారు మరియు డ్రై ఫిల్మ్ యొక్క మిగిలిన భాగాన్ని తొలగించలేదు.

తీసివేసిన తర్వాత సర్క్యూట్ బోర్డు.

ఫిల్మ్ లోపలి పొర పూర్తయిన తర్వాత, లైన్ లోపలి పొర పూర్తిగా పూర్తవుతుంది, ఈ సమయంలో, ఆపై AOI ఆప్టికల్ డిటెక్షన్, ఎటువంటి సమస్య లేదని నిర్ధారించడానికి, మీరు లామినేషన్ ప్రక్రియను నిర్వహించవచ్చు.

లామినేషన్:

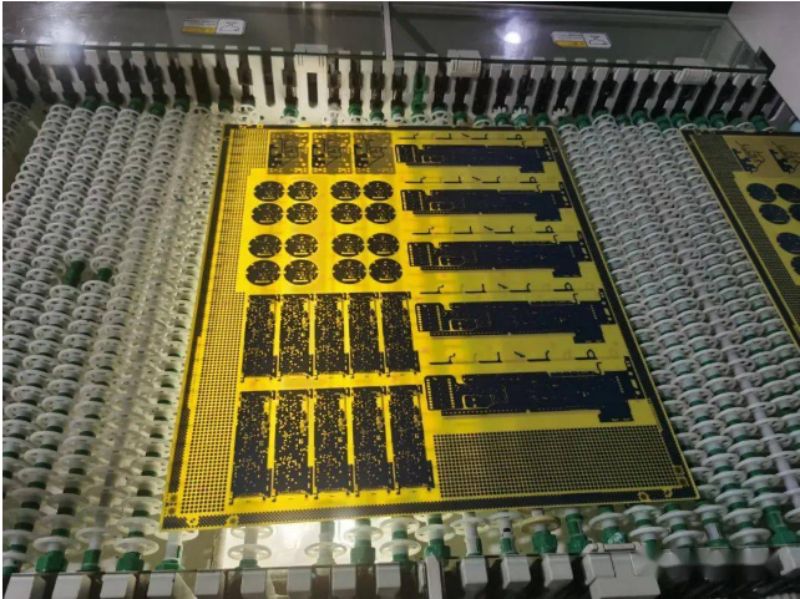

ఇప్పుడే బోర్డు తయారు చేసాను, దానిని మనం ఇన్నర్ కోర్ బోర్డు అని పిలుస్తాము, అది 4 పొరల బోర్డు అయితే, 1 ఇన్నర్ కోర్ బోర్డు ఉంటుంది, 6 పొరల బోర్డు ఉంటే, 2 ఇన్నర్ కోర్ బోర్డులు ఉంటాయి.

ఈ ప్రక్రియ యొక్క ముఖ్య ఉద్దేశ్యం లోపలి కోర్ ప్లేట్ మరియు బయటి పొరను కలిపి మొత్తంగా ఏర్పరచడం. బంధన పదార్థానికి బాధ్యత వహిస్తుంది, దీనిని PP అని పిలుస్తారు, చైనీస్ సెమీ-క్యూరింగ్ షీట్ అని పిలుస్తారు, ప్రధాన కూర్పు రెసిన్ మరియు గ్లాస్ ఫైబర్, ఇది లోపలి కోర్ బోర్డు మరియు బయటి రాగి రేకు ఇన్సులేషన్ ప్రయోజనాన్ని కూడా పోషిస్తుంది.

బహుళ-పొర బోర్డు నాణ్యతను నిర్ధారించడానికి, జియాలిచువాంగ్ యొక్క PP సరఫరాదారు ఇప్పటికీ సౌత్ ఆసియా ఎలక్ట్రానిక్స్.

సాధారణంగా, లామినేషన్ ప్రక్రియను నాలుగు దశలుగా విభజించారు: బ్రౌనింగ్, ప్రీ-స్టాకింగ్, ప్లేటెన్ మరియు ప్రెస్సింగ్. తరువాత, ప్రతి ప్రక్రియ యొక్క వివరాలను విడిగా చూద్దాం.ఫిల్మ్ తొలగింపు పూర్తయిన తర్వాత లోపలి కోర్ ప్లేట్ ముందుగా బ్రౌన్ చేయబడుతుంది. బ్రౌన్డ్ సర్క్యూట్ బోర్డ్ సర్క్యూట్ బోర్డ్ యొక్క ఉపరితలంపై బ్రౌన్డ్ ఫిల్మ్ పొరను జోడిస్తుంది, ఇది బ్రౌన్ మెటలైజ్డ్ పదార్థం, మరియు దాని ఉపరితలం అసమానంగా ఉంటుంది, PPతో బంధాన్ని సులభతరం చేయడానికి.

ఈ సూత్రం సైకిల్ టైర్ను రిపేర్ చేసేటప్పుడు, జిగురు అంటుకునేలా మెరుగుపరచడానికి విరిగిన ప్రదేశాన్ని ఫైల్తో బయటకు తీయాలి.

బ్రౌనింగ్ ప్రక్రియ కూడా ఒక రసాయన ప్రతిచర్య ప్రక్రియ, ఇది పిక్లింగ్, ఆల్కలీ వాషింగ్, మల్టీ-ఛానల్ వాషింగ్, ఎండబెట్టడం, చల్లబరచడం మరియు ఇతర ప్రక్రియల ద్వారా సాగుతుంది.

ప్రీలాప్

దుమ్ము లేని వర్క్షాప్లో నిర్వహించబడే ప్రీ-స్టాకింగ్ ప్రక్రియలో, కోర్ ప్లేట్ మరియు PP కలిసి పేర్చబడతాయి. కోర్ ప్లేట్ యొక్క ప్రతి వైపు PP ఉంచబడుతుంది. నొక్కిన తర్వాత బోలు అంచులను నివారించడానికి PP యొక్క పొడవు మరియు వెడల్పు కోర్ ప్లేట్ కంటే 2mm పెద్దదిగా ఉంటుంది.

తెప్ప:

రో ప్లేట్ యొక్క ముఖ్య ఉద్దేశ్యం ఏమిటంటే, తదుపరి బాహ్య రేఖకు సిద్ధం కావడానికి PP పొర పైన రాగి రేకు పొరను జోడించడం. అదనంగా, స్టీల్ ప్లేట్ మరియు క్రాఫ్ట్ పేపర్ బయటి పొరకు జోడించబడతాయి. లామినేషన్

మొదటి కొన్ని దశలు తుది లామినేషన్ కోసం సిద్ధం కావడం.

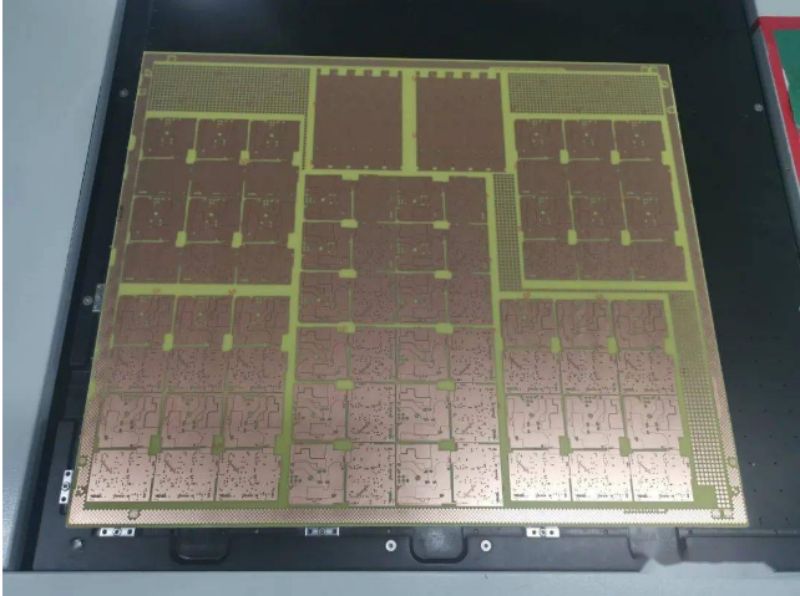

లామినేట్ చేసే ముందు, వార్పింగ్ నివారించడానికి, దాదాపు 12mm మందం కలిగిన స్టీల్ కవర్ ప్లేట్ ఉంటుంది.

లామినేటింగ్లో హాట్ ప్రెస్ మరియు కోల్డ్ ప్రెస్లలో వరుసగా హాట్ ప్రెస్సింగ్ మరియు కోల్డ్ ప్రెస్సింగ్ అనే రెండు ప్రక్రియలు ఉంటాయి. వాక్యూమ్, ఉష్ణోగ్రత, పీడనం, సమయం వంటి అంశాలను పరిగణనలోకి తీసుకుంటే ఇది చాలా ముఖ్యమైన లింక్, ఈ కారకాలు అధిక-నాణ్యత సర్క్యూట్ బోర్డులను ఉత్పత్తి చేయడానికి ఒకదానితో ఒకటి సహకరిస్తాయి.

ఉదాహరణకు, ఒక నిర్దిష్ట కాలంలో, ఎంత ఉష్ణోగ్రత, ఎంత పీడనం, మరియు ఎంత సమయం అవసరమో ఖచ్చితంగా సర్దుబాటు చేయాలి.

ఈ ప్రక్రియ ముగిసిన తర్వాత, PP మరియు లోపలి కోర్ ప్లేట్ మరియు బయటి రాగి రేకు దగ్గరగా అనుసంధానించబడి ఉంటాయి.

ప్రెస్ నుండి బయటకు వచ్చిన తర్వాత, ఆటోమేటిక్ డిస్మౌంటింగ్ నిర్వహించబడుతుంది, స్టీల్ ప్లేట్ తీసివేయబడుతుంది మరియు గ్రైండింగ్ తర్వాత దానిని మళ్ళీ ప్లాటూన్ గదికి పంపబడుతుంది. చిత్రం 11లో చూపిన విధంగా, యంత్రం స్టీల్ ప్లేట్ను తొలగిస్తోంది.

లామినేటెడ్ మల్టీ-లేయర్ సర్క్యూట్ బోర్డ్ డ్రిల్ చేయడానికి దాని అసలు డ్రిల్లింగ్ వర్క్షాప్కు తిరిగి పంపబడుతుంది మరియు మిగిలిన ప్రక్రియ డబుల్-లేయర్ బోర్డ్ ఉత్పత్తి ప్రక్రియ వలె ఉంటుంది.