ಸಾಮಾನ್ಯವಾಗಿ: ಬಹು-ಪದರದ ಬೋರ್ಡ್ ಮತ್ತು ಡಬಲ್-ಲೇಯರ್ ಬೋರ್ಡ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಗೆ ಹೋಲಿಸಿದರೆ, ಕ್ರಮವಾಗಿ 2 ಹೆಚ್ಚಿನ ಪ್ರಕ್ರಿಯೆಗಳಿವೆ: ಒಳಗಿನ ರೇಖೆ ಮತ್ತು ಲ್ಯಾಮಿನೇಶನ್.

ವಿವರವಾಗಿ: ಡಬಲ್-ಲೇಯರ್ ಪ್ಲೇಟ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಕತ್ತರಿಸುವುದು ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಕೊರೆಯುವಿಕೆಯನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ, ಮತ್ತು ನಂತರ ತಾಮ್ರಕ್ಕೆ, ರೇಖೆಗೆ; ಬಹು-ಪದರದ ಬೋರ್ಡ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ವಸ್ತುವಿನ ತೆರೆಯುವಿಕೆ ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಅದನ್ನು ನೇರವಾಗಿ ಕೊರೆಯಲಾಗುವುದಿಲ್ಲ, ಆದರೆ ಮೊದಲು ಅದನ್ನು ಒಳಗಿನ ರೇಖೆ ಮತ್ತು ಲ್ಯಾಮಿನೇಶನ್ ಮೂಲಕ ಹೋಗಬೇಕು, ಮತ್ತು ನಂತರ ಕೊರೆಯಲು ಕೊರೆಯುವ ಕಾರ್ಯಾಗಾರಕ್ಕೆ ಹೋಗಬೇಕು ಮತ್ತು ನಂತರ ತಾಮ್ರ ಮತ್ತು ರೇಖೆಗೆ ಹೋಗಬೇಕು.

ಅಂದರೆ, ತೆರೆಯುವ ಮತ್ತು ಕೊರೆಯುವ ರಂಧ್ರಗಳ ನಡುವೆ, "ಒಳಗಿನ ರೇಖೆ" ಮತ್ತು "ಲ್ಯಾಮಿನೇಷನ್" ಎಂಬ ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ. ಮೇಲಿನವು ಬಹು-ಪದರದ ಬೋರ್ಡ್ ಮತ್ತು ಎರಡು-ಪದರದ ಬೋರ್ಡ್ ಉತ್ಪಾದನೆಯ ನಡುವಿನ ವ್ಯತ್ಯಾಸವಾಗಿದೆ.

ಮುಂದೆ, ಒಳಗಿನ ರೇಖೆ ಮತ್ತು ಲ್ಯಾಮಿನೇಶನ್ನ ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳು ಏನು ಮಾಡುತ್ತಿವೆ ಎಂಬುದನ್ನು ನೋಡೋಣ.

ಒಳಗಿನ ಸಾಲು

ಫಿಲ್ಮ್ ಕಂಪ್ರೆಷನ್, ಎಕ್ಸ್ಪೋಸರ್, ಡೆವಲಪ್ಮೆಂಟ್ ಸೇರಿದಂತೆ ಡಬಲ್-ಲೇಯರ್ ಪ್ಲೇಟ್ಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ "ಲೈನ್" ಪ್ರಕ್ರಿಯೆ (ನೀವು ಮರೆತರೆ, ನೀವು ಹಿಂತಿರುಗಿ ಅದನ್ನು ನೋಡಬಹುದು).

ಇಲ್ಲಿ "ಒಳಗಿನ ಸರ್ಕ್ಯೂಟ್" ಅಷ್ಟು ಸರಳವಲ್ಲ! ಒಳಗಿನ ಲ್ಯಾಮಿನೇಟೆಡ್ ಫಿಲ್ಮ್, ಒಳಗಿನ ಎಕ್ಸ್ಪೋಸರ್, ಒಳಗಿನ ಅಭಿವೃದ್ಧಿಯ ಜೊತೆಗೆ, ಇದು ಒಳಗಿನ ಪೂರ್ವ-ಚಿಕಿತ್ಸೆ, ಒಳಗಿನ ಎಚ್ಚಣೆ, ಒಳಗಿನ ಫಿಲ್ಮ್ ತೆಗೆಯುವಿಕೆ ಮತ್ತು ಒಳಗಿನ AOI ಅನ್ನು ಸಹ ಒಳಗೊಂಡಿದೆ.

ಡಬಲ್-ಲೇಯರ್ ಪ್ಲೇಟ್ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ತಾಮ್ರದ ಶೇಖರಣೆಯ ನಂತರ ಬೋರ್ಡ್ ಪೂರ್ಣಗೊಂಡಿದೆ, ಉತ್ಪಾದನಾ ರೇಖೆಯಿಲ್ಲದೆ, ನೇರವಾಗಿ ಒತ್ತುವ ಫಿಲ್ಮ್ಗೆ, ಆದ್ದರಿಂದ ಹೆಚ್ಚುವರಿ ಪೂರ್ವ-ಒತ್ತುವ ಚಿಕಿತ್ಸೆಯನ್ನು ನಿರ್ವಹಿಸುವ ಅಗತ್ಯವಿಲ್ಲ. ಮತ್ತು ಇಲ್ಲಿರುವ ತಾಮ್ರದ ಹಾಳೆಯ ತಟ್ಟೆ, ಕತ್ತರಿಸುವ ಕಾರ್ಯಾಗಾರದಿಂದ ಬಂದಿದೆ, ಬೋರ್ಡ್ನ ಮೇಲ್ಮೈ ಕಲ್ಮಶಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಆದ್ದರಿಂದ

ಒಳಗಿನ ಲ್ಯಾಮಿನೇಟ್ ಫಿಲ್ಮ್ ಹಾಕುವ ಮೊದಲು, ಚಿಕಿತ್ಸೆ ಮತ್ತು ಶುಚಿಗೊಳಿಸುವಿಕೆ, ರಾಸಾಯನಿಕ ಕ್ರಿಯೆಯ ಬಳಕೆ, ಮೊದಲು ಎಣ್ಣೆ, ನೀರು, ಶುದ್ಧ ನೀರು, ಎರಡು ಸೂಕ್ಷ್ಮ-ಎಚ್ಚಣೆ (ಮೇಲ್ಮೈ ಅವಶೇಷಗಳನ್ನು ತೆಗೆದುಹಾಕಿ), ಮತ್ತು ನಂತರ ನೀರು, ಮತ್ತು ನಂತರ ಉಪ್ಪಿನಕಾಯಿ (ತೊಳೆಯುವ ನಂತರ, ಮೇಲ್ಮೈ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುತ್ತದೆ, ಆದ್ದರಿಂದ ಅದಕ್ಕೆ ಉಪ್ಪಿನಕಾಯಿ ಅಗತ್ಯವಿದೆ), ನಂತರ ನೀರು, ನಂತರ ಒಣಗಿಸಿ, ಮತ್ತು ನಂತರ ಒಳಗಿನ ಲ್ಯಾಮಿನೇಟ್ ಫಿಲ್ಮ್ಗೆ.

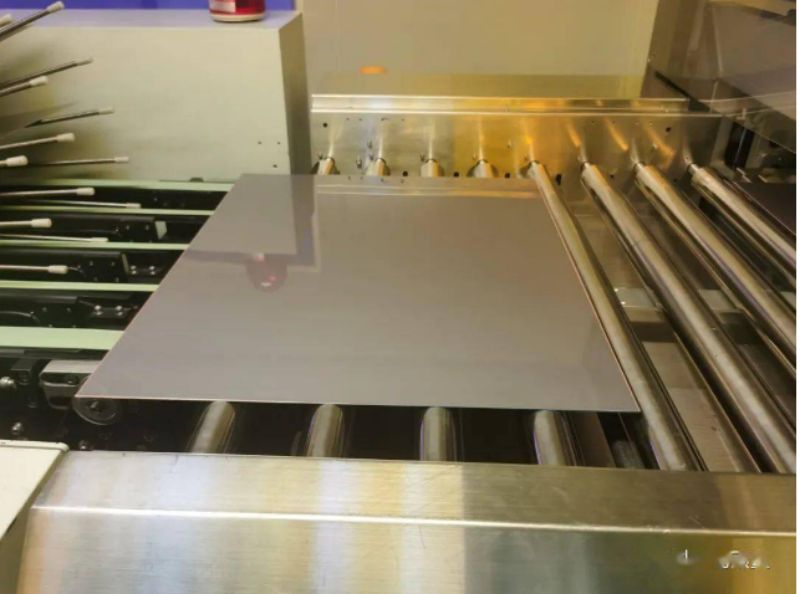

ಚಿಕಿತ್ಸೆಯ ಮೊದಲು ಒಳಗಿನ ಲ್ಯಾಮಿನೇಟ್ ಫಿಲ್ಮ್

ಹಲಗೆಯನ್ನು ಒತ್ತಿದ ನಂತರ, ಅದನ್ನು ಕೊರೆಯದ ಕಾರಣ, ಅದು ತುಂಬಾ ಚಪ್ಪಟೆಯಾಗಿ ಕಾಣುತ್ತದೆ.

ಪ್ರೆಸ್ಸಿಂಗ್ ಫಿಲ್ಮ್, ಎಕ್ಸ್ಪೋಸರ್, ಅಭಿವೃದ್ಧಿ, ಈ ಲಿಂಕ್ಗಳ ನಿರ್ದಿಷ್ಟ ವಿಷಯಗಳನ್ನು ಡಬಲ್-ಲೇಯರ್ ಪ್ಲೇಟ್ ಉತ್ಪಾದನೆಯ ಲೇಖನದಲ್ಲಿ ಪರಿಚಯಿಸಲಾಗಿದೆ, ಇಲ್ಲಿ ಪುನರಾವರ್ತಿಸಲಾಗುವುದಿಲ್ಲ.

ಅಭಿವೃದ್ಧಿ ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಹಿತ್ತಾಳೆಯ ಒಂದು ಭಾಗವು ತೆರೆದುಕೊಳ್ಳುತ್ತದೆ, ಏಕೆಂದರೆ ಹೊರಗಿನ ಪದರವು ಸಕಾರಾತ್ಮಕ ಫಿಲ್ಮ್ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ, ಒಳಗಿನ ಪದರವು ನಕಾರಾತ್ಮಕ ಫಿಲ್ಮ್ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಆದ್ದರಿಂದ, ಹೊರಗಿನ ಪದರದ ಅಭಿವೃದ್ಧಿ ಪೂರ್ಣಗೊಂಡ ನಂತರ, ತೆರೆದ ರೇಖೆಯ ತಾಮ್ರವನ್ನು ಉಳಿಸಿಕೊಳ್ಳಬೇಕಾದ ಭಾಗವಾಗಿದೆ ಮತ್ತು ಒಳಗಿನ ಪದರದ ಅಭಿವೃದ್ಧಿಯ ನಂತರ ತೆರೆದ ತಾಮ್ರವನ್ನು ಕೆತ್ತಬೇಕಾದ ಭಾಗವಾಗಿದೆ, ಆದ್ದರಿಂದ

ಒಳಗಿನ ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಹೊರಗಿನ ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆಯು ಸಹ ವಿಭಿನ್ನವಾಗಿವೆ, ಒಳಗಿನ ಎಚ್ಚಣೆಯು ಕ್ಷಾರೀಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ, ಎಚ್ಚಣೆಯ ಸಮಯದಲ್ಲಿ, ಒಣ ಪದರವು ಇನ್ನೂ ಇರುತ್ತದೆ, ಒಣ ಪದರವಿಲ್ಲದ ಭಾಗವನ್ನು (ತೆರೆದ ತಾಮ್ರ) ಮೊದಲು ಕೆತ್ತಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಅಚ್ಚನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

ಹೊರ ಪದರದ ಎಚ್ಚಣೆಯನ್ನು ಮೊದಲು ತೆಗೆದು ನಂತರ ಎಚ್ಚಣೆ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ರೇಖೆಯನ್ನು ದ್ರವ ತವರದಿಂದ ಭಾಗಶಃ ರಕ್ಷಿಸಲಾಗುತ್ತದೆ.

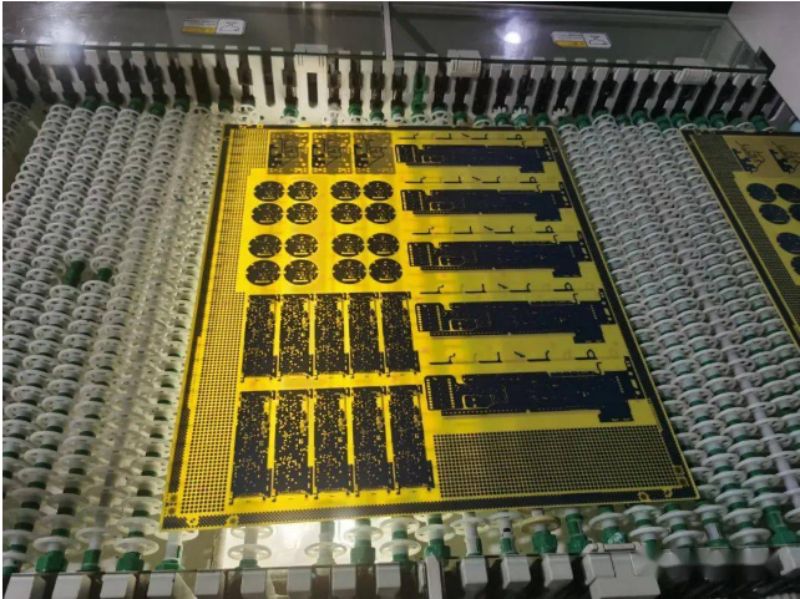

ಒಳಗಿನ ಫಿಲ್ಮ್ ಎಚ್ಚಣೆ ರೇಖೆ, ಎಡವು ಎಚ್ಚಣೆಗೆ ಕಾರಣವಾಗಿದೆ, ಬಲವು ಫಿಲ್ಮ್ ಹಿಂತೆಗೆದುಕೊಳ್ಳುವಿಕೆಗೆ ಕಾರಣವಾಗಿದೆ.

ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಅನ್ನು ಕೆತ್ತಿದ ನಂತರ, ಹೆಚ್ಚುವರಿ ತಾಮ್ರವನ್ನು ಕೆತ್ತಲಾಗಿದೆ ಮತ್ತು ಒಣ ಫಿಲ್ಮ್ನ ಉಳಿದ ಭಾಗವನ್ನು ತೆಗೆದುಹಾಕಲಾಗಿಲ್ಲ.

ಹೊರತೆಗೆದ ನಂತರ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್.

ಫಿಲ್ಮ್ನ ಒಳ ಪದರವು ಪೂರ್ಣಗೊಂಡ ನಂತರ, ರೇಖೆಯ ಒಳ ಪದರವು ಸಂಪೂರ್ಣವಾಗಿ ಮುಗಿದ ನಂತರ, ಈ ಸಮಯದಲ್ಲಿ, ಮತ್ತು ನಂತರ AOI ಆಪ್ಟಿಕಲ್ ಪತ್ತೆ, ಯಾವುದೇ ಸಮಸ್ಯೆ ಇಲ್ಲ ಎಂದು ನಿರ್ಧರಿಸಲು, ನೀವು ಲ್ಯಾಮಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕೈಗೊಳ್ಳಬಹುದು.

ಲ್ಯಾಮಿನೇಶನ್:

ಈಗಷ್ಟೇ ಬೋರ್ಡ್ ಮಾಡಿದ್ದೇನೆ, ನಾವು ಅದನ್ನು ಒಳಗಿನ ಕೋರ್ ಬೋರ್ಡ್ ಎಂದು ಕರೆಯುತ್ತೇವೆ, ಅದು ಬೋರ್ಡ್ನ 4 ಪದರಗಳಾಗಿದ್ದರೆ, 1 ಒಳಗಿನ ಕೋರ್ ಬೋರ್ಡ್ ಇರುತ್ತದೆ, ಅದು ಬೋರ್ಡ್ನ 6 ಪದರಗಳಾಗಿದ್ದರೆ, 2 ಒಳಗಿನ ಕೋರ್ ಬೋರ್ಡ್ಗಳು ಇರುತ್ತವೆ.

ಈ ಪ್ರಕ್ರಿಯೆಯ ಮುಖ್ಯ ಉದ್ದೇಶವೆಂದರೆ ಒಳಗಿನ ಕೋರ್ ಪ್ಲೇಟ್ ಮತ್ತು ಹೊರ ಪದರವನ್ನು ಒಟ್ಟಿಗೆ ಬಂಧಿಸಿ ಸಂಪೂರ್ಣ ರೂಪಿಸುವುದು. ಪಿಪಿ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಬಂಧದ ವಸ್ತುಗಳಿಗೆ ಜವಾಬ್ದಾರರಾಗಿರುವ ಇದು, ಚೈನೀಸ್ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಸೆಮಿ-ಕ್ಯೂರಿಂಗ್ ಶೀಟ್, ಮುಖ್ಯ ಸಂಯೋಜನೆಯು ರಾಳ ಮತ್ತು ಗಾಜಿನ ನಾರು, ಇದು ಒಳಗಿನ ಕೋರ್ ಬೋರ್ಡ್ ಮತ್ತು ಹೊರಗಿನ ತಾಮ್ರದ ಹಾಳೆಯ ನಿರೋಧನ ಉದ್ದೇಶವನ್ನು ಸಹ ವಹಿಸುತ್ತದೆ.

ಬಹು-ಪದರದ ಬೋರ್ಡ್ನ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಜಿಯಾಲಿಚುವಾಂಗ್ನ PP ಪೂರೈಕೆದಾರ ಇನ್ನೂ ದಕ್ಷಿಣ ಏಷ್ಯಾ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ಆಗಿದ್ದಾರೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ಲ್ಯಾಮಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕ್ರಮವಾಗಿ ನಾಲ್ಕು ಹಂತಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಬ್ರೌನಿಂಗ್, ಪ್ರಿ-ಸ್ಟ್ಯಾಕಿಂಗ್, ಪ್ಲೇಟನ್ ಮತ್ತು ಒತ್ತುವುದು. ಮುಂದೆ, ಪ್ರತಿಯೊಂದು ಪ್ರಕ್ರಿಯೆಯ ವಿವರಗಳನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ನೋಡೋಣ. ಫಿಲ್ಮ್ ತೆಗೆಯುವಿಕೆ ಪೂರ್ಣಗೊಂಡ ನಂತರ ಒಳಗಿನ ಕೋರ್ ಪ್ಲೇಟ್ ಅನ್ನು ಮೊದಲು ಕಂದು ಬಣ್ಣಕ್ಕೆ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಕಂದು ಬಣ್ಣದ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಕಂದು ಬಣ್ಣದ ಫಿಲ್ಮ್ನ ಪದರವನ್ನು ಸೇರಿಸುತ್ತದೆ, ಇದು ಕಂದು ಬಣ್ಣದ ಲೋಹೀಕರಿಸಿದ ವಸ್ತುವಾಗಿದೆ ಮತ್ತು ಅದರ ಮೇಲ್ಮೈ ಅಸಮವಾಗಿರುತ್ತದೆ, ಇದು PP ಯೊಂದಿಗೆ ಬಂಧಿಸಲು ಸುಲಭವಾಗುತ್ತದೆ.

ಈ ತತ್ವವು ಬೈಸಿಕಲ್ ಟೈರ್ ರಿಪೇರಿ ಮಾಡುವಾಗ, ಅಂಟು ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಸುಧಾರಿಸಲು ಮುರಿದ ಸ್ಥಳವನ್ನು ಫೈಲ್ನೊಂದಿಗೆ ಫೈಲ್ ಮಾಡಬೇಕು ಎಂಬಂತೆಯೇ ಇರುತ್ತದೆ.

ಬ್ರೌನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಒಂದು ರಾಸಾಯನಿಕ ಕ್ರಿಯೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು, ಇದು ಉಪ್ಪಿನಕಾಯಿ ಹಾಕುವುದು, ಕ್ಷಾರ ತೊಳೆಯುವುದು, ಬಹು-ಚಾನಲ್ ತೊಳೆಯುವುದು, ಒಣಗಿಸುವುದು, ತಂಪಾಗಿಸುವುದು ಮತ್ತು ಇತರ ಪ್ರಕ್ರಿಯೆಗಳ ಮೂಲಕ ಹೋಗುತ್ತದೆ.

ಪೂರ್ವ ಲ್ಯಾಪ್

ಧೂಳು-ಮುಕ್ತ ಕಾರ್ಯಾಗಾರದಲ್ಲಿ ನಡೆಸುವ ಪೂರ್ವ-ಪೇರಿಸುವಿಕೆ ಪ್ರಕ್ರಿಯೆಯು ಕೋರ್ ಪ್ಲೇಟ್ ಮತ್ತು ಪಿಪಿಯನ್ನು ಒಟ್ಟಿಗೆ ಜೋಡಿಸುತ್ತದೆ. ಕೋರ್ ಪ್ಲೇಟ್ನ ಪ್ರತಿ ಬದಿಯಲ್ಲಿ ಪಿಪಿಯನ್ನು ಇರಿಸಲಾಗುತ್ತದೆ. ಒತ್ತಿದ ನಂತರ ಟೊಳ್ಳಾದ ಅಂಚುಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಪಿಪಿಯ ಉದ್ದ ಮತ್ತು ಅಗಲವು ಕೋರ್ ಪ್ಲೇಟ್ಗಿಂತ 2 ಮಿಮೀ ದೊಡ್ಡದಾಗಿರುತ್ತದೆ.

ರಾಫ್ಟ್:

ಸಾಲು ತಟ್ಟೆಯ ಮುಖ್ಯ ಉದ್ದೇಶವೆಂದರೆ ಪಿಪಿ ಪದರದ ಮೇಲೆ ತಾಮ್ರದ ಹಾಳೆಯ ಪದರವನ್ನು ಸೇರಿಸುವುದು, ಇದು ನಂತರದ ಹೊರ ರೇಖೆಗೆ ಸಿದ್ಧವಾಗುತ್ತದೆ. ಇದರ ಜೊತೆಗೆ, ಉಕ್ಕಿನ ತಟ್ಟೆ ಮತ್ತು ಕ್ರಾಫ್ಟ್ ಕಾಗದವನ್ನು ಹೊರಗಿನ ಪದರಕ್ಕೆ ಸೇರಿಸಲಾಗುತ್ತದೆ. ಲ್ಯಾಮಿನೇಷನ್

ಮೊದಲ ಕೆಲವು ಹಂತಗಳು ಅಂತಿಮ ಲ್ಯಾಮಿನೇಶನ್ಗೆ ತಯಾರಿ ಮಾಡುವುದು.

ಲ್ಯಾಮಿನೇಟ್ ಮಾಡುವ ಮೊದಲು, ಬಾಗುವಿಕೆಯನ್ನು ತಡೆಗಟ್ಟಲು, ಸುಮಾರು 12 ಮಿಮೀ ದಪ್ಪವಿರುವ ಉಕ್ಕಿನಿಂದ ಮಾಡಿದ ಕವರ್ ಪ್ಲೇಟ್ ಇರುತ್ತದೆ.

ಲ್ಯಾಮಿನೇಟಿಂಗ್ ಹಾಟ್ ಪ್ರೆಸ್ ಮತ್ತು ಕೋಲ್ಡ್ ಪ್ರೆಸ್ನಲ್ಲಿ ಕ್ರಮವಾಗಿ ಹಾಟ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಮತ್ತು ಕೋಲ್ಡ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಎಂಬ ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಒಳಗೊಂಡಿದೆ. ನಿರ್ವಾತ, ತಾಪಮಾನ, ಒತ್ತಡ, ಸಮಯ ಸೇರಿದಂತೆ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಲು ಇದು ಬಹಳ ಮುಖ್ಯವಾದ ಕೊಂಡಿಯಾಗಿದೆ, ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಳನ್ನು ಉತ್ಪಾದಿಸಲು ಈ ಅಂಶಗಳು ಪರಸ್ಪರ ಸಹಕರಿಸುತ್ತವೆ.

ಉದಾಹರಣೆಗೆ, ಒಂದು ನಿರ್ದಿಷ್ಟ ಅವಧಿಯಲ್ಲಿ, ಎಷ್ಟು ತಾಪಮಾನ, ಎಷ್ಟು ಒತ್ತಡ ಮತ್ತು ಎಷ್ಟು ಸಮಯ ಬೇಕಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ನಿಖರವಾಗಿ ಹೊಂದಿಸಬೇಕು.

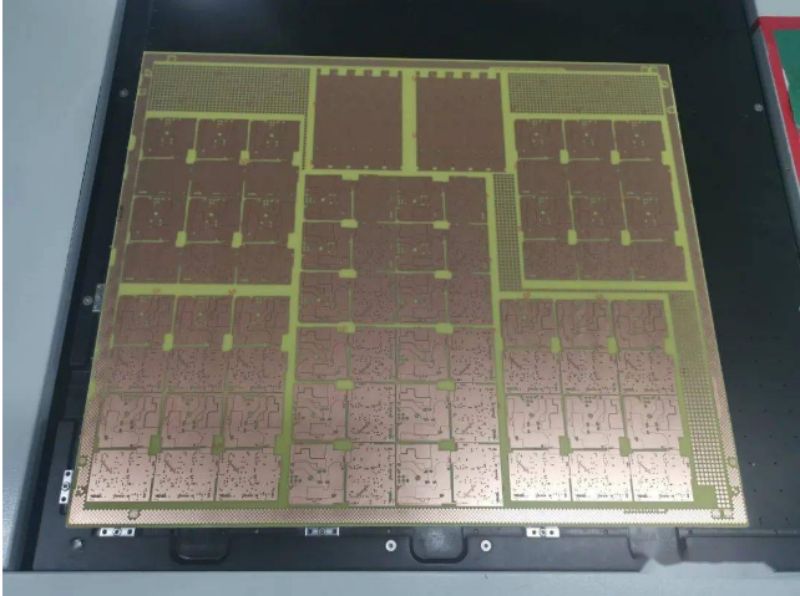

ಈ ಪ್ರಕ್ರಿಯೆಯ ಅಂತ್ಯದ ನಂತರ, PP ಮತ್ತು ಒಳಗಿನ ಕೋರ್ ಪ್ಲೇಟ್ ಮತ್ತು ಹೊರಗಿನ ತಾಮ್ರದ ಹಾಳೆಯನ್ನು ಒಟ್ಟಿಗೆ ನಿಕಟವಾಗಿ ಸಂಪರ್ಕಿಸಲಾಗುತ್ತದೆ.

ಪ್ರೆಸ್ನಿಂದ ಹೊರಬಂದ ನಂತರ, ಸ್ವಯಂಚಾಲಿತ ಕಿತ್ತುಹಾಕುವಿಕೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ, ಉಕ್ಕಿನ ತಟ್ಟೆಯನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ ಮತ್ತು ರುಬ್ಬುವ ನಂತರ ಅದನ್ನು ಮತ್ತೆ ಪ್ಲಟೂನ್ ಕೋಣೆಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಚಿತ್ರ 11 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಯಂತ್ರವು ಉಕ್ಕಿನ ತಟ್ಟೆಯನ್ನು ತೆಗೆದುಹಾಕುತ್ತಿದೆ.

ಲ್ಯಾಮಿನೇಟೆಡ್ ಮಲ್ಟಿ-ಲೇಯರ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಅನ್ನು ಡ್ರಿಲ್ ಮಾಡಲು ಅದರ ಮೂಲ ಡ್ರಿಲ್ಲಿಂಗ್ ಕಾರ್ಯಾಗಾರಕ್ಕೆ ಹಿಂತಿರುಗಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಉಳಿದ ಪ್ರಕ್ರಿಯೆಯು ಡಬಲ್-ಲೇಯರ್ ಬೋರ್ಡ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಂತೆಯೇ ಇರುತ್ತದೆ.