באופן כללי: בהשוואה לתהליך הייצור של לוחות רב שכבתיים ולוחות דו שכבתיים, ישנם שני תהליכים נוספים, בהתאמה: קו פנימי ולמינציה.

בפירוט: בתהליך הייצור של לוח דו-שכבתי, לאחר השלמת החיתוך, יבוצע קידוח, ולאחר מכן לתוך הנחושת, הקו; בתהליך הייצור של לוח רב-שכבתי, לאחר השלמת פתיחת החומר, הוא לא יקדח ישירות, אלא תחילה עליו לעבור דרך הקו הפנימי ולמינציה, ולאחר מכן לסדנת קידוח כדי לקדוח, ולאחר מכן לתוך הנחושת והקו.

כלומר, בין הפתיחה לקידוח החורים, מתווספים שני תהליכים של "קו פנימי" ו"למינציה". האמור לעיל הוא ההבדל בין ייצור לוח רב שכבתי ללוח דו שכבתי.

בשלב הבא, בואו נבחן מה עושים שני התהליכים של הקו הפנימי והלמינציה.

קו פנימי

תהליך ה"קו" בייצור פלטות דו-שכבתיות, כולל דחיסת פילם, חשיפה, פיתוח (אם תשכחו, תוכלו לחזור ולהסתכל עליו).

ה"מעגל הפנימי" כאן אינו כל כך פשוט! בנוסף לסרט למינציה פנימי, חשיפה פנימית, פיתוח פנימי, הוא כולל גם טיפול מקדים פנימי, איכול פנימי, הסרת סרט פנימי ו-AOI פנימי.

בתהליך ייצור הלוח הכפול, לאחר השלמת שקיעת הנחושת, הלוח מוכנס ישירות לסרט הלחיצה ללא שימוש בקו הייצור, כך שאין צורך לבצע טיפול טרום לחיצה נוסף. ופלטת נייר הנחושת כאן, שזה עתה הגיעה מסדנת החיתוך, על פני השטח של הלוח יהיו זיהומים, כך...

לפני הוספת סרט הלמינציה הפנימי, יש צורך לקדם את הטיפול והניקוי, להשתמש בתגובה כימית, תחילה להסיר שמן, מים, מים נקיים, שני מיקרו-איכול (הסרת פסולת פני השטח), ולאחר מכן מים, ולאחר מכן כבישה (לאחר השטיפה, פני השטח יתחמצנו, ולכן יש צורך בכבישה), לאחר מכן מים, לאחר מכן יבש, ולאחר מכן להכניס את סרט הלמינציה הפנימי.

סרט למינציה פנימי לפני הטיפול

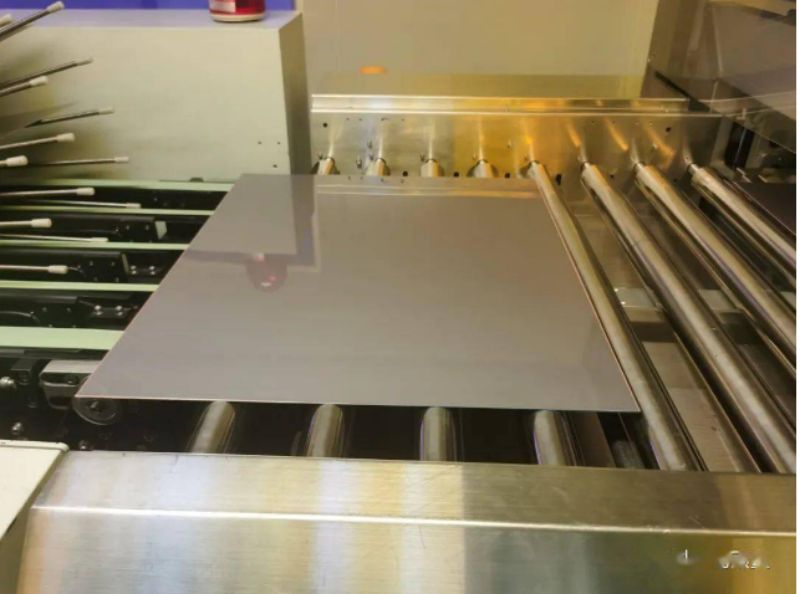

לאחר לחיצה על הלוח, מכיוון שלא נקדח בו, הוא נראה שטוח מאוד.

סרט לחיצה, חשיפה, פיתוח, והעניינים הספציפיים של קישורים אלה, הוצגו במאמר על ייצור לוחות דו-שכבתיים, ולא נחזור עליהם כאן.

לאחר השלמת הפיתוח, חלק מהפליז ייחשף, מכיוון שהשכבה החיצונית היא תהליך שכבה חיובי, והשכבה הפנימית היא תהליך שכבה שלילית. לכן, לאחר השלמת פיתוח השכבה החיצונית, קו הנחושת החשוף הוא החלק שיש לשמור, והנחושת שנחשפת לאחר פיתוח השכבה הפנימית היא החלק שיש לחרוט, כך

תהליך האיכול הפנימי ותהליך האיכול החיצוני גם הם שונים, האיכול הפנימי הוא תהליך אלקלי, בזמן האיכול, הסרט היבש עדיין בפנים, החלק ללא הסרט היבש (נחושת חשופה) נחרט תחילה, ולאחר מכן התבנית מוסרת.

תחילה מוסר החריטה של השכבה החיצונית ולאחר מכן נחרטת, והקו מוגן חלקית על ידי בדיל נוזלי.

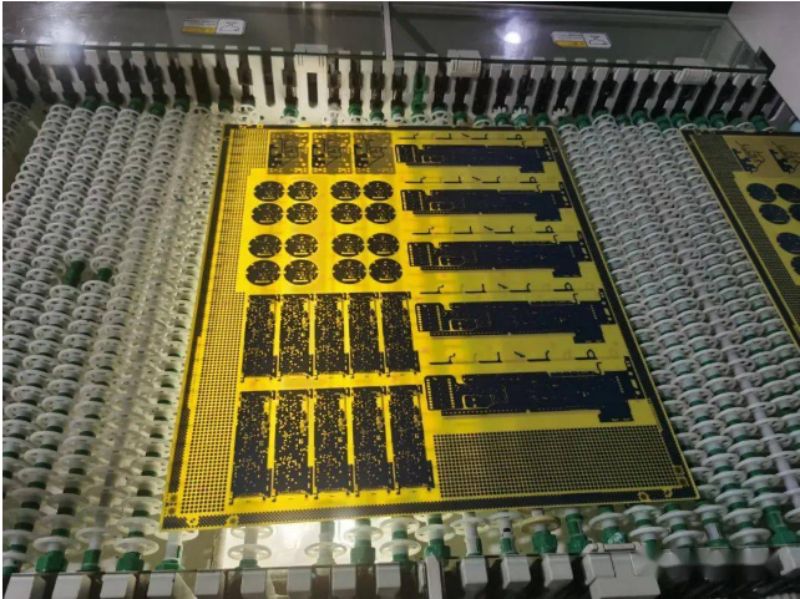

קו איכול הסרט הפנימי, השמאלי אחראי על איכול, הימני אחראי על משיכת הסרט.

לאחר חריטה של לוח המעגלים, עודפי הנחושת נחרטו, והחלק הנותר של הסרט היבש לא הוסר.

לוח המעגלים לאחר פירוק.

לאחר השלמת השכבה הפנימית של הסרט, השכבה הפנימית של הקו מוכנה לחלוטין, בשלב זה, ולאחר מכן זיהוי אופטי של AOI, כדי לקבוע שאין בעיה, ניתן לבצע את תהליך הלמינציה.

רִבּוּד:

זה עתה יצרנו את הלוח, אנחנו קוראים לו לוח הליבה הפנימי, אם הוא בעל 4 שכבות של לוח, יהיה לוח ליבה פנימי אחד, אם הוא בעל 6 שכבות של לוח, יהיו 2 לוחות ליבה פנימיים.

המטרה העיקרית של תהליך זה היא לחבר את לוח הליבה הפנימי והשכבה החיצונית יחד ליצירת שלם. חומר ההדבקה נקרא PP, בסינית נקרא יריעת חצי-ריפוי, ההרכב העיקרי הוא שרף וסיבי זכוכית, והוא משמש גם כלוח הליבה הפנימי ורדיד הנחושת החיצוני לבידוד.

על מנת להבטיח את איכות הלוח הרב-שכבתי, ספקית ה-PP של ג'יאליצ'ואנג היא עדיין South Asia Electronics.

באופן כללי, תהליך הלמינציה מחולק לארבעה שלבים בסדר: השחמה, קדם-הערמה, עיבוד משטחי ולחיצה. לאחר מכן, בואו נבחן את פרטי כל תהליך בנפרד. לאחר השלמת הסרת הסרט, לוח הליבה הפנימי משחים תחילה. לוח המעגלים המושחם יוסיף שכבה של סרט שחום על פני המעגל, שהוא חומר מתכתי חום, ופני השטח שלו אינם אחידים, על מנת להקל על ההדבקה עם PP.

העיקרון דומה לזה של תיקון צמיג אופניים, יש לשייף את המקום השבור בעזרת פצירה כדי לשפר את הידבקות הדבק.

תהליך ההשחמה הוא גם תהליך תגובה כימית, אשר יעבור דרך כבישה, שטיפה אלקלית, שטיפה רב-ערוצית, ייבוש, קירור ותהליכים אחרים.

טרום-הקפה

תהליך ההערמה המקדימה, המבוצע בסדנה נטולת אבק, יערים יחד את לוח הליבה וה-PP. PP מונח בכל צד של לוח הליבה. אורך ורוחב ה-PP יהיו גדולים ב-2 מ"מ מלוח הליבה כדי למנוע קצוות חלולים לאחר הדחיסה.

רַפסוֹדָה:

המטרה העיקרית של לוח השורה היא להוסיף שכבה של נייר נחושת מעל שכבת ה-PP כהכנה לקו החיצוני הבא. בנוסף, לוח פלדה ונייר קראפט יתווספו לשכבה החיצונית ביותר. למינציה

השלבים הראשונים הם הכנה ללמינציה הסופית.

לפני הלמינציה, על מנת למנוע עיוות, תותקן לוח כיסוי, בעובי של כ-12 מ"מ, מפלדה.

למינציה כוללת שני תהליכים של כבישה חמה וכבישה קרה, בהתאמה כבישה חמה וכבישה קרה. זהו קשר חשוב מאוד, שיש לקחת בחשבון את הגורמים הכוללים ואקום, טמפרטורה, לחץ וזמן, גורמים אלה פועלים יחד, על מנת לייצר מעגלים מודפסים באיכות גבוהה.

לדוגמה, בפרק זמן מסוים, יש להתאים במדויק את כמות הטמפרטורה, כמה לחץ ומשך הזמן הנדרש.

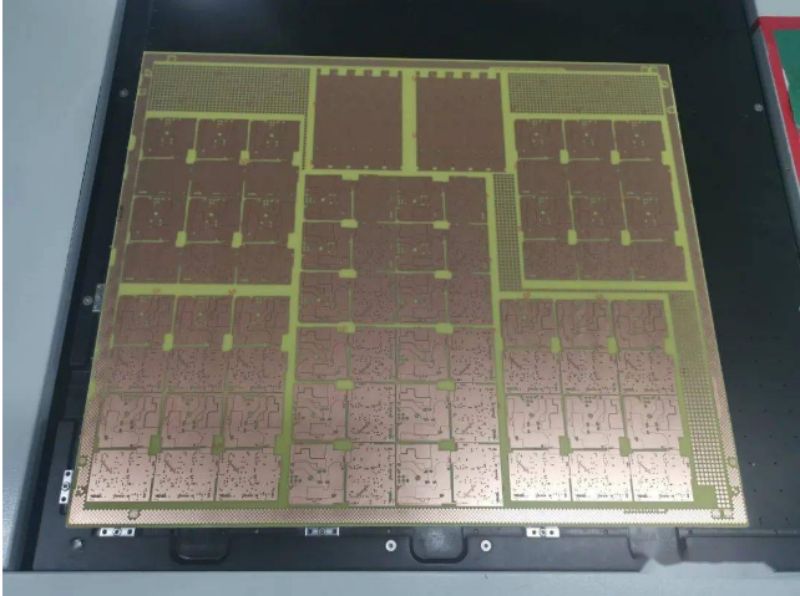

לאחר סיום תהליך זה, ה-PP ולוח הליבה הפנימי ולוח הנחושת החיצוני יהיו מחוברים זה לזה באופן הדוק.

לאחר יציאתה מהמכבש, מתבצע הפירוק האוטומטי, לוח הפלדה מוסר, והוא נשלח שוב לחדר הפלוגה לאחר הטחינה. כפי שמוצג באיור 11, המכונה מסירה את לוח הפלדה.

לוח המעגלים הרב-שכבתי המלומינציה יוחזר לסדנת הקידוח המקורית שלו לצורך קידוח, ושאר התהליך זהה לתהליך הייצור של הלוח הדו-שכבתי.