ਆਮ ਤੌਰ 'ਤੇ: ਮਲਟੀ-ਲੇਅਰ ਬੋਰਡ ਅਤੇ ਡਬਲ-ਲੇਅਰ ਬੋਰਡ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮੁਕਾਬਲੇ, ਕ੍ਰਮਵਾਰ 2 ਹੋਰ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ: ਅੰਦਰੂਨੀ ਲਾਈਨ ਅਤੇ ਲੈਮੀਨੇਸ਼ਨ।

ਵਿਸਥਾਰ ਵਿੱਚ: ਡਬਲ-ਲੇਅਰ ਪਲੇਟ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਕਟਿੰਗ ਪੂਰੀ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਡ੍ਰਿਲਿੰਗ ਕੀਤੀ ਜਾਵੇਗੀ, ਅਤੇ ਫਿਰ ਤਾਂਬੇ ਵਿੱਚ, ਲਾਈਨ; ਮਲਟੀ-ਲੇਅਰ ਬੋਰਡ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸਮੱਗਰੀ ਦੇ ਖੁੱਲਣ ਤੋਂ ਬਾਅਦ, ਇਸਨੂੰ ਸਿੱਧਾ ਡ੍ਰਿਲ ਨਹੀਂ ਕੀਤਾ ਜਾਵੇਗਾ, ਪਰ ਪਹਿਲਾਂ ਇਸਨੂੰ ਅੰਦਰੂਨੀ ਲਾਈਨ ਅਤੇ ਲੈਮੀਨੇਸ਼ਨ ਵਿੱਚੋਂ ਲੰਘਣਾ ਪਵੇਗਾ, ਅਤੇ ਫਿਰ ਡ੍ਰਿਲਿੰਗ ਵਰਕਸ਼ਾਪ ਵਿੱਚ ਡ੍ਰਿਲ ਕਰਨ ਲਈ, ਅਤੇ ਫਿਰ ਤਾਂਬੇ ਅਤੇ ਲਾਈਨ ਵਿੱਚ ਜਾਣਾ ਪਵੇਗਾ।

ਯਾਨੀ, ਖੁੱਲਣ ਅਤੇ ਡ੍ਰਿਲਿੰਗ ਛੇਕਾਂ ਦੇ ਵਿਚਕਾਰ, "ਅੰਦਰੂਨੀ ਲਾਈਨ" ਅਤੇ "ਲੈਮੀਨੇਸ਼ਨ" ਦੀਆਂ ਦੋ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜੋੜੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਉਪਰੋਕਤ ਮਲਟੀ-ਲੇਅਰ ਬੋਰਡ ਅਤੇ ਡਬਲ-ਲੇਅਰ ਬੋਰਡ ਉਤਪਾਦਨ ਵਿੱਚ ਅੰਤਰ ਹੈ।

ਅੱਗੇ, ਆਓ ਦੇਖੀਏ ਕਿ ਅੰਦਰੂਨੀ ਲਾਈਨ ਅਤੇ ਲੈਮੀਨੇਸ਼ਨ ਦੀਆਂ ਦੋ ਪ੍ਰਕਿਰਿਆਵਾਂ ਕੀ ਕਰ ਰਹੀਆਂ ਹਨ।

ਅੰਦਰੂਨੀ ਲਾਈਨ

ਡਬਲ-ਲੇਅਰ ਪਲੇਟਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ "ਲਾਈਨ" ਪ੍ਰਕਿਰਿਆ, ਜਿਸ ਵਿੱਚ ਫਿਲਮ ਕੰਪਰੈਸ਼ਨ, ਐਕਸਪੋਜ਼ਰ, ਵਿਕਾਸ ਸ਼ਾਮਲ ਹੈ (ਜੇ ਤੁਸੀਂ ਭੁੱਲ ਜਾਂਦੇ ਹੋ, ਤਾਂ ਤੁਸੀਂ ਵਾਪਸ ਜਾ ਕੇ ਇਸਨੂੰ ਦੇਖ ਸਕਦੇ ਹੋ)।

ਇੱਥੇ "ਅੰਦਰੂਨੀ ਸਰਕਟ" ਇੰਨਾ ਸੌਖਾ ਨਹੀਂ ਹੈ! ਅੰਦਰੂਨੀ ਲੈਮੀਨੇਟਡ ਫਿਲਮ, ਅੰਦਰੂਨੀ ਐਕਸਪੋਜ਼ਰ, ਅੰਦਰੂਨੀ ਵਿਕਾਸ ਤੋਂ ਇਲਾਵਾ, ਇਸ ਵਿੱਚ ਅੰਦਰੂਨੀ ਪ੍ਰੀ-ਟ੍ਰੀਟਮੈਂਟ, ਅੰਦਰੂਨੀ ਐਚਿੰਗ, ਅੰਦਰੂਨੀ ਫਿਲਮ ਹਟਾਉਣਾ ਅਤੇ ਅੰਦਰੂਨੀ AOI ਵੀ ਸ਼ਾਮਲ ਹਨ।

ਡਬਲ-ਲੇਅਰ ਪਲੇਟ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਤਾਂਬੇ ਦੇ ਜਮ੍ਹਾਂ ਹੋਣ ਤੋਂ ਬਾਅਦ ਬੋਰਡ, ਉਤਪਾਦਨ ਲਾਈਨ ਤੋਂ ਬਿਨਾਂ, ਸਿੱਧੇ ਪ੍ਰੈਸਿੰਗ ਫਿਲਮ ਵਿੱਚ ਜਾਂਦਾ ਹੈ, ਇਸ ਲਈ ਵਾਧੂ ਪ੍ਰੀ-ਪ੍ਰੈਸਿੰਗ ਟ੍ਰੀਟਮੈਂਟ ਕਰਨ ਦੀ ਕੋਈ ਲੋੜ ਨਹੀਂ ਹੈ। ਅਤੇ ਇੱਥੇ ਤਾਂਬੇ ਦੀ ਫੋਇਲ ਪਲੇਟ, ਹੁਣੇ ਹੀ ਕਟਿੰਗ ਵਰਕਸ਼ਾਪ ਤੋਂ ਆਈ ਹੈ, ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ ਵਿੱਚ ਅਸ਼ੁੱਧੀਆਂ ਹੋਣਗੀਆਂ, ਇਸ ਲਈ

ਅੰਦਰੂਨੀ ਲੈਮੀਨੇਟ ਫਿਲਮ ਤੋਂ ਪਹਿਲਾਂ, ਇਲਾਜ ਅਤੇ ਸਫਾਈ ਨੂੰ ਅੱਗੇ ਵਧਾਉਣਾ ਜ਼ਰੂਰੀ ਹੈ, ਰਸਾਇਣਕ ਪ੍ਰਤੀਕ੍ਰਿਆ ਦੀ ਵਰਤੋਂ, ਪਹਿਲਾਂ ਤੇਲ, ਪਾਣੀ, ਸਾਫ਼ ਪਾਣੀ, ਦੋ ਮਾਈਕ੍ਰੋ-ਐਚਿੰਗ (ਸਤਹ ਦਾ ਮਲਬਾ ਹਟਾਓ), ਅਤੇ ਫਿਰ ਪਾਣੀ, ਅਤੇ ਫਿਰ ਅਚਾਰ (ਧੋਣ ਤੋਂ ਬਾਅਦ, ਸਤ੍ਹਾ ਆਕਸੀਡਾਈਜ਼ਡ ਹੋ ਜਾਵੇਗੀ, ਇਸ ਲਈ ਇਸਨੂੰ ਅਚਾਰ ਬਣਾਉਣ ਦੀ ਲੋੜ ਹੈ), ਫਿਰ ਪਾਣੀ, ਫਿਰ ਸੁੱਕਾ, ਅਤੇ ਫਿਰ ਅੰਦਰੂਨੀ ਲੈਮੀਨੇਟ ਫਿਲਮ ਵਿੱਚ।

ਇਲਾਜ ਤੋਂ ਪਹਿਲਾਂ ਅੰਦਰੂਨੀ ਲੈਮੀਨੇਟ ਫਿਲਮ

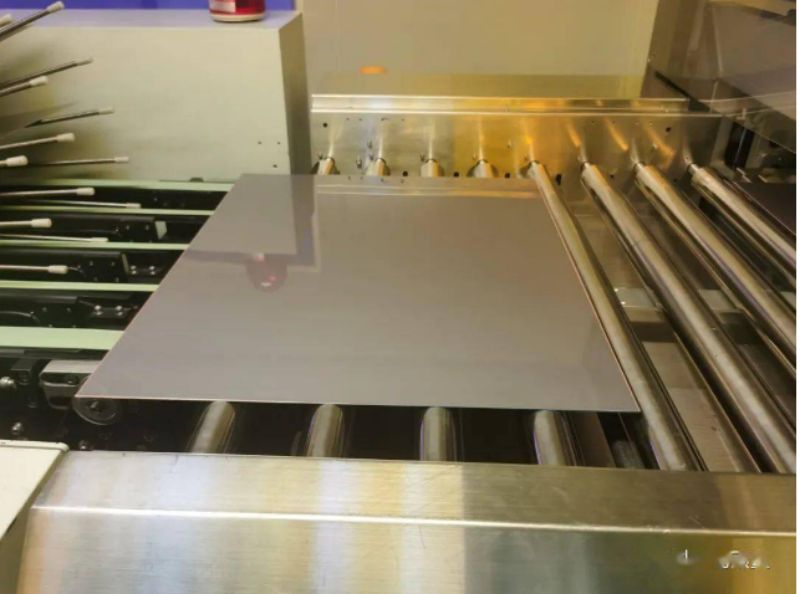

ਬੋਰਡ ਨੂੰ ਦਬਾਉਣ ਤੋਂ ਬਾਅਦ, ਕਿਉਂਕਿ ਇਸਨੂੰ ਡ੍ਰਿਲ ਨਹੀਂ ਕੀਤਾ ਗਿਆ ਹੈ, ਇਹ ਬਹੁਤ ਸਮਤਲ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ।

ਪ੍ਰੈਸਿੰਗ ਫਿਲਮ, ਐਕਸਪੋਜ਼ਰ, ਵਿਕਾਸ, ਇਹਨਾਂ ਲਿੰਕਾਂ ਦੇ ਖਾਸ ਮਾਮਲੇ, ਡਬਲ-ਲੇਅਰ ਪਲੇਟ ਉਤਪਾਦਨ ਦੇ ਲੇਖ ਵਿੱਚ ਪੇਸ਼ ਕੀਤੇ ਗਏ ਹਨ, ਇੱਥੇ ਦੁਹਰਾਇਆ ਨਹੀਂ ਜਾਵੇਗਾ।

ਵਿਕਾਸ ਪੂਰਾ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਪਿੱਤਲ ਦਾ ਇੱਕ ਹਿੱਸਾ ਸਾਹਮਣੇ ਆ ਜਾਵੇਗਾ, ਕਿਉਂਕਿ ਬਾਹਰੀ ਪਰਤ ਇੱਕ ਸਕਾਰਾਤਮਕ ਫਿਲਮ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਅੰਦਰੂਨੀ ਪਰਤ ਇੱਕ ਨਕਾਰਾਤਮਕ ਫਿਲਮ ਪ੍ਰਕਿਰਿਆ ਹੈ। ਇਸ ਲਈ, ਬਾਹਰੀ ਪਰਤ ਦੇ ਵਿਕਾਸ ਦੇ ਪੂਰਾ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਐਕਸਪੋਜ਼ਡ ਲਾਈਨ ਤਾਂਬਾ ਉਹ ਹਿੱਸਾ ਹੈ ਜਿਸਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਅਤੇ ਅੰਦਰੂਨੀ ਪਰਤ ਦੇ ਵਿਕਾਸ ਤੋਂ ਬਾਅਦ ਐਕਸਪੋਜ਼ਡ ਤਾਂਬਾ ਉਹ ਹਿੱਸਾ ਹੈ ਜਿਸਨੂੰ ਨੱਕਾਸ਼ੀ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਇਸ ਲਈ

ਅੰਦਰੂਨੀ ਐਚਿੰਗ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਬਾਹਰੀ ਐਚਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵੀ ਵੱਖਰੀ ਹੈ, ਅੰਦਰੂਨੀ ਐਚਿੰਗ ਇੱਕ ਖਾਰੀ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਐਚਿੰਗ ਦੇ ਸਮੇਂ, ਸੁੱਕੀ ਫਿਲਮ ਅਜੇ ਵੀ ਅੰਦਰ ਹੁੰਦੀ ਹੈ, ਸੁੱਕੀ ਫਿਲਮ ਤੋਂ ਬਿਨਾਂ ਹਿੱਸੇ (ਖੁੱਲ੍ਹਿਆ ਤਾਂਬਾ) ਨੂੰ ਪਹਿਲਾਂ ਨੱਕਾਸ਼ੀ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਫਿਰ ਉੱਲੀ ਨੂੰ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ।

ਬਾਹਰੀ ਪਰਤ ਦੀ ਐਚਿੰਗ ਨੂੰ ਪਹਿਲਾਂ ਹਟਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਐਚਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਲਾਈਨ ਨੂੰ ਅੰਸ਼ਕ ਤੌਰ 'ਤੇ ਤਰਲ ਟੀਨ ਦੁਆਰਾ ਸੁਰੱਖਿਅਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

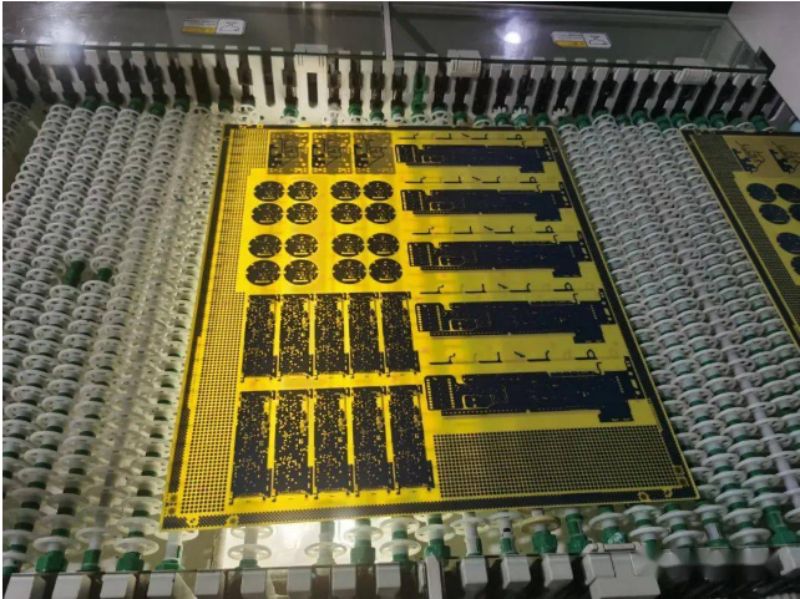

ਅੰਦਰੂਨੀ ਫਿਲਮ ਐਚਿੰਗ ਲਾਈਨ, ਖੱਬਾ ਐਚਿੰਗ ਲਈ ਜ਼ਿੰਮੇਵਾਰ ਹੈ, ਸੱਜਾ ਫਿਲਮ ਕਢਵਾਉਣ ਲਈ ਜ਼ਿੰਮੇਵਾਰ ਹੈ।

ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਐਚਿੰਗ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਵਾਧੂ ਤਾਂਬਾ ਹਟਾ ਦਿੱਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਸੁੱਕੀ ਫਿਲਮ ਦਾ ਬਾਕੀ ਹਿੱਸਾ ਨਹੀਂ ਹਟਾਇਆ ਗਿਆ ਹੈ।

ਸਟ੍ਰਿਪਿੰਗ ਤੋਂ ਬਾਅਦ ਸਰਕਟ ਬੋਰਡ।

ਫਿਲਮ ਦੀ ਅੰਦਰੂਨੀ ਪਰਤ ਪੂਰੀ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਲਾਈਨ ਦੀ ਅੰਦਰੂਨੀ ਪਰਤ ਪੂਰੀ ਤਰ੍ਹਾਂ ਪੂਰੀ ਹੋ ਜਾਂਦੀ ਹੈ, ਇਸ ਸਮੇਂ, ਅਤੇ ਫਿਰ AOI ਆਪਟੀਕਲ ਖੋਜ, ਇਹ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਕਿ ਕੋਈ ਸਮੱਸਿਆ ਨਹੀਂ ਹੈ, ਤੁਸੀਂ ਲੈਮੀਨੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹੋ।

ਲੈਮੀਨੇਸ਼ਨ:

ਹੁਣੇ ਹੀ ਬੋਰਡ ਬਣਾਇਆ ਹੈ, ਅਸੀਂ ਇਸਨੂੰ ਅੰਦਰੂਨੀ ਕੋਰ ਬੋਰਡ ਕਹਿੰਦੇ ਹਾਂ, ਜੇਕਰ ਇਹ ਬੋਰਡ ਦੀਆਂ 4 ਪਰਤਾਂ ਹਨ, ਤਾਂ 1 ਅੰਦਰੂਨੀ ਕੋਰ ਬੋਰਡ ਹੋਵੇਗਾ, ਜੇਕਰ ਇਹ ਬੋਰਡ ਦੀਆਂ 6 ਪਰਤਾਂ ਹਨ, ਤਾਂ 2 ਅੰਦਰੂਨੀ ਕੋਰ ਬੋਰਡ ਹੋਣਗੇ।

ਇਸ ਪ੍ਰਕਿਰਿਆ ਦਾ ਮੁੱਖ ਉਦੇਸ਼ ਅੰਦਰੂਨੀ ਕੋਰ ਪਲੇਟ ਅਤੇ ਬਾਹਰੀ ਪਰਤ ਨੂੰ ਇੱਕ ਪੂਰਾ ਬਣਾਉਣ ਲਈ ਇਕੱਠੇ ਜੋੜਨਾ ਹੈ। ਬੰਧਨ ਸਮੱਗਰੀ ਲਈ ਜ਼ਿੰਮੇਵਾਰ, ਜਿਸਨੂੰ PP ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਚੀਨੀ ਜਿਸਨੂੰ ਸੈਮੀ-ਕਿਊਰਿੰਗ ਸ਼ੀਟ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਮੁੱਖ ਰਚਨਾ ਰਾਲ ਅਤੇ ਗਲਾਸ ਫਾਈਬਰ ਹੈ, ਇਹ ਅੰਦਰੂਨੀ ਕੋਰ ਬੋਰਡ ਅਤੇ ਬਾਹਰੀ ਤਾਂਬੇ ਦੇ ਫੁਆਇਲ ਇਨਸੂਲੇਸ਼ਨ ਉਦੇਸ਼ ਨੂੰ ਵੀ ਨਿਭਾਏਗਾ।

ਮਲਟੀ-ਲੇਅਰ ਬੋਰਡ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਜਿਆਲੀਚੁਆਂਗ ਦਾ ਪੀਪੀ ਸਪਲਾਇਰ ਅਜੇ ਵੀ ਦੱਖਣੀ ਏਸ਼ੀਆ ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ, ਲੈਮੀਨੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਚਾਰ ਪੜਾਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ: ਬਰਾਊਨਿੰਗ, ਪ੍ਰੀ-ਸਟੈਕਿੰਗ, ਪਲੇਟਨ ਅਤੇ ਪ੍ਰੈਸਿੰਗ। ਅੱਗੇ, ਆਓ ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਦੇ ਵੇਰਵਿਆਂ ਨੂੰ ਵੱਖਰੇ ਤੌਰ 'ਤੇ ਵੇਖੀਏ। ਫਿਲਮ ਹਟਾਉਣ ਤੋਂ ਬਾਅਦ ਅੰਦਰੂਨੀ ਕੋਰ ਪਲੇਟ ਨੂੰ ਪਹਿਲਾਂ ਭੂਰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਭੂਰਾ ਸਰਕਟ ਬੋਰਡ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਭੂਰੇ ਰੰਗ ਦੀ ਫਿਲਮ ਦੀ ਇੱਕ ਪਰਤ ਜੋੜੇਗਾ, ਜੋ ਕਿ ਇੱਕ ਭੂਰਾ ਧਾਤੂ ਪਦਾਰਥ ਹੈ, ਅਤੇ ਇਸਦੀ ਸਤ੍ਹਾ ਅਸਮਾਨ ਹੈ, ਤਾਂ ਜੋ ਇਸਨੂੰ PP ਨਾਲ ਜੋੜਨਾ ਆਸਾਨ ਬਣਾਇਆ ਜਾ ਸਕੇ।

ਇਸਦਾ ਸਿਧਾਂਤ ਸਾਈਕਲ ਦੇ ਟਾਇਰ ਦੀ ਮੁਰੰਮਤ ਕਰਦੇ ਸਮੇਂ ਦੇ ਸਮਾਨ ਹੈ, ਟੁੱਟੀ ਹੋਈ ਜਗ੍ਹਾ ਨੂੰ ਗੂੰਦ ਦੇ ਚਿਪਕਣ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਇੱਕ ਫਾਈਲ ਨਾਲ ਸਾਫ਼ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ।

ਬ੍ਰਾਊਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵੀ ਇੱਕ ਰਸਾਇਣਕ ਪ੍ਰਤੀਕ੍ਰਿਆ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਜੋ ਕਿ ਅਚਾਰ ਬਣਾਉਣ, ਖਾਰੀ ਧੋਣ, ਮਲਟੀ-ਚੈਨਲ ਧੋਣ, ਸੁਕਾਉਣ, ਠੰਢਾ ਕਰਨ ਅਤੇ ਹੋਰ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚੋਂ ਲੰਘੇਗੀ।

ਪ੍ਰੀਲੈਪ

ਧੂੜ-ਮੁਕਤ ਵਰਕਸ਼ਾਪ ਵਿੱਚ ਕੀਤੀ ਜਾਣ ਵਾਲੀ ਪ੍ਰੀ-ਸਟੈਕਿੰਗ ਪ੍ਰਕਿਰਿਆ, ਕੋਰ ਪਲੇਟ ਅਤੇ ਪੀਪੀ ਨੂੰ ਇਕੱਠੇ ਸਟੈਕ ਕਰੇਗੀ। ਕੋਰ ਪਲੇਟ ਦੇ ਹਰੇਕ ਪਾਸੇ ਇੱਕ ਪੀਪੀ ਰੱਖਿਆ ਗਿਆ ਹੈ। ਦਬਾਉਣ ਤੋਂ ਬਾਅਦ ਖੋਖਲੇ ਕਿਨਾਰਿਆਂ ਨੂੰ ਰੋਕਣ ਲਈ ਪੀਪੀ ਦੀ ਲੰਬਾਈ ਅਤੇ ਚੌੜਾਈ ਕੋਰ ਪਲੇਟ ਨਾਲੋਂ 2 ਮਿਲੀਮੀਟਰ ਵੱਡੀ ਹੋਵੇਗੀ।

ਬੇੜਾ:

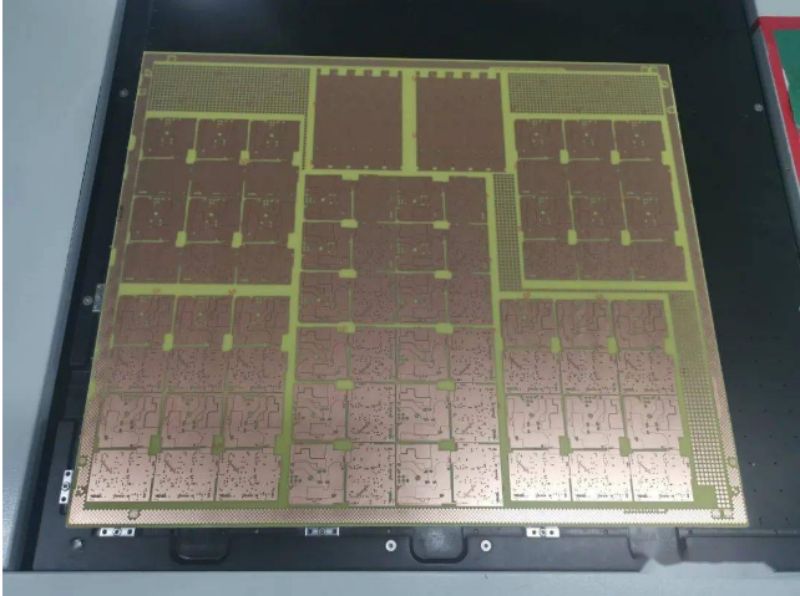

ਰੋਅ ਪਲੇਟ ਦਾ ਮੁੱਖ ਉਦੇਸ਼ ਪੀਪੀ ਪਰਤ ਦੇ ਉੱਪਰ ਤਾਂਬੇ ਦੇ ਫੁਆਇਲ ਦੀ ਇੱਕ ਪਰਤ ਜੋੜਨਾ ਹੈ ਤਾਂ ਜੋ ਅਗਲੀ ਬਾਹਰੀ ਲਾਈਨ ਲਈ ਤਿਆਰੀ ਕੀਤੀ ਜਾ ਸਕੇ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਸਟੀਲ ਪਲੇਟ ਅਤੇ ਕਰਾਫਟ ਪੇਪਰ ਸਭ ਤੋਂ ਬਾਹਰੀ ਪਰਤ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤੇ ਜਾਣਗੇ।ਲੈਮੀਨੇਸ਼ਨ

ਪਹਿਲੇ ਕੁਝ ਕਦਮ ਅੰਤਿਮ ਲੈਮੀਨੇਸ਼ਨ ਦੀ ਤਿਆਰੀ ਲਈ ਹਨ।

ਲੈਮੀਨੇਟਿੰਗ ਤੋਂ ਪਹਿਲਾਂ, ਵਾਰਪਿੰਗ ਨੂੰ ਰੋਕਣ ਲਈ, ਇੱਕ ਕਵਰ ਪਲੇਟ ਹੋਵੇਗੀ, ਲਗਭਗ 12mm ਮੋਟੀ, ਸਟੀਲ ਦੀ।

ਲੈਮੀਨੇਟਿੰਗ ਵਿੱਚ ਕ੍ਰਮਵਾਰ ਗਰਮ ਦਬਾਉਣ ਅਤੇ ਠੰਡੇ ਦਬਾਉਣ ਦੀਆਂ ਦੋ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸ਼ਾਮਲ ਹਨ, ਜੋ ਕਿ ਗਰਮ ਪ੍ਰੈਸ ਅਤੇ ਕੋਲਡ ਪ੍ਰੈਸ ਵਿੱਚ ਹਨ। ਇਹ ਇੱਕ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਕੜੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਵੈਕਿਊਮ, ਤਾਪਮਾਨ, ਦਬਾਅ, ਸਮਾਂ ਸਮੇਤ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਹੈ, ਇਹ ਕਾਰਕ ਇੱਕ ਦੂਜੇ ਨਾਲ ਸਹਿਯੋਗ ਕਰਦੇ ਹਨ, ਤਾਂ ਜੋ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਸਰਕਟ ਬੋਰਡ ਤਿਆਰ ਕੀਤੇ ਜਾ ਸਕਣ।

ਉਦਾਹਰਨ ਲਈ, ਇੱਕ ਨਿਸ਼ਚਿਤ ਸਮੇਂ ਵਿੱਚ, ਕਿੰਨਾ ਤਾਪਮਾਨ, ਕਿੰਨਾ ਦਬਾਅ, ਅਤੇ ਕਿੰਨਾ ਸਮਾਂ ਚਾਹੀਦਾ ਹੈ, ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਐਡਜਸਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੇ ਅੰਤ ਤੋਂ ਬਾਅਦ, ਪੀਪੀ ਅਤੇ ਅੰਦਰੂਨੀ ਕੋਰ ਪਲੇਟ ਅਤੇ ਬਾਹਰੀ ਤਾਂਬੇ ਦੇ ਫੁਆਇਲ ਨੂੰ ਆਪਸ ਵਿੱਚ ਨੇੜਿਓਂ ਜੋੜਿਆ ਜਾਵੇਗਾ।

ਪ੍ਰੈਸ ਤੋਂ ਬਾਹਰ ਆਉਣ ਤੋਂ ਬਾਅਦ, ਆਟੋਮੈਟਿਕ ਡਿਸਮੈਨਟਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਸਟੀਲ ਪਲੇਟ ਨੂੰ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਪੀਸਣ ਤੋਂ ਬਾਅਦ ਇਸਨੂੰ ਦੁਬਾਰਾ ਪਲਟੂਨ ਰੂਮ ਵਿੱਚ ਭੇਜਿਆ ਜਾਂਦਾ ਹੈ। ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 11 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਮਸ਼ੀਨ ਸਟੀਲ ਪਲੇਟ ਨੂੰ ਹਟਾ ਰਹੀ ਹੈ।

ਲੈਮੀਨੇਟਡ ਮਲਟੀ-ਲੇਅਰ ਸਰਕਟ ਬੋਰਡ ਨੂੰ ਡ੍ਰਿਲ ਕਰਨ ਲਈ ਇਸਦੀ ਅਸਲ ਡ੍ਰਿਲਿੰਗ ਵਰਕਸ਼ਾਪ ਵਿੱਚ ਵਾਪਸ ਕਰ ਦਿੱਤਾ ਜਾਵੇਗਾ, ਅਤੇ ਬਾਕੀ ਪ੍ਰਕਿਰਿਆ ਡਬਲ-ਲੇਅਰ ਬੋਰਡ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸਮਾਨ ਹੈ।