સામાન્ય રીતે: મલ્ટિ-લેયર બોર્ડ અને ડબલ-લેયર બોર્ડની ઉત્પાદન પ્રક્રિયાની તુલનામાં, અનુક્રમે 2 વધુ પ્રક્રિયાઓ છે: આંતરિક રેખા અને લેમિનેશન.

વિગતવાર: ડબલ-લેયર પ્લેટની ઉત્પાદન પ્રક્રિયામાં, કટીંગ પૂર્ણ થયા પછી, ડ્રિલિંગ હાથ ધરવામાં આવશે, અને પછી કોપરમાં, લાઇન; મલ્ટિ-લેયર બોર્ડની ઉત્પાદન પ્રક્રિયામાં, સામગ્રી ખોલ્યા પછી, તેને સીધી રીતે ડ્રિલ કરવામાં આવશે નહીં, પરંતુ પહેલા તેને આંતરિક લાઇન અને લેમિનેશનમાંથી પસાર થવાની જરૂર છે, અને પછી ડ્રિલિંગ વર્કશોપમાં ડ્રિલ કરવા માટે, અને પછી કોપર અને લાઇનમાં.

એટલે કે, છિદ્રો ખોલવા અને ડ્રિલ કરવા વચ્ચે, "આંતરિક રેખા" અને "લેમિનેશન" ની બે પ્રક્રિયાઓ ઉમેરવામાં આવે છે. ઉપરોક્ત મલ્ટિ-લેયર બોર્ડ અને ડબલ-લેયર બોર્ડ ઉત્પાદન વચ્ચેનો તફાવત છે.

આગળ, ચાલો જોઈએ કે આંતરિક રેખા અને લેમિનેશનની બે પ્રક્રિયાઓ શું કરી રહી છે.

આંતરિક રેખા

ડબલ-લેયર પ્લેટ્સના ઉત્પાદનમાં "લાઇન" પ્રક્રિયા, જેમાં ફિલ્મ કમ્પ્રેશન, એક્સપોઝર, ડેવલપમેન્ટનો સમાવેશ થાય છે (જો તમે ભૂલી જાઓ છો, તો તમે પાછા જઈને તેને જોઈ શકો છો).

અહીં "આંતરિક સર્કિટ" એટલી સરળ નથી! આંતરિક લેમિનેટેડ ફિલ્મ, આંતરિક એક્સપોઝર, આંતરિક વિકાસ ઉપરાંત, તેમાં આંતરિક પ્રી-ટ્રીટમેન્ટ, આંતરિક એચિંગ, આંતરિક ફિલ્મ દૂર કરવા અને આંતરિક AOIનો પણ સમાવેશ થાય છે.

ડબલ-લેયર પ્લેટ ઉત્પાદન પ્રક્રિયામાં, કોપર ડિપોઝિશન પૂર્ણ થયા પછી બોર્ડ, પ્રોડક્શન લાઇન વિના, સીધા પ્રેસિંગ ફિલ્મમાં જાય છે, તેથી વધારાની પ્રી-પ્રેસિંગ ટ્રીટમેન્ટ કરવાની જરૂર નથી. અને અહીં કોપર ફોઇલ પ્લેટ, હમણાં જ કટીંગ વર્કશોપમાંથી આવી છે, બોર્ડની સપાટી પર અશુદ્ધિઓ હશે, તેથી

આંતરિક લેમિનેટ ફિલ્મ પહેલાં, સારવાર અને સફાઈ, રાસાયણિક પ્રતિક્રિયાનો ઉપયોગ, પહેલા તેલ, પાણી, સ્વચ્છ પાણી, બે માઇક્રો-એચિંગ (સપાટીનો કાટમાળ દૂર કરો), અને પછી પાણી, અને પછી અથાણું (ધોયા પછી, સપાટી ઓક્સિડાઇઝ થશે, તેથી તેને અથાણાંની જરૂર છે), પછી પાણી, પછી સૂકી, અને પછી આંતરિક લેમિનેટ ફિલ્મમાં આગળ વધવું જરૂરી છે.

સારવાર પહેલાં આંતરિક લેમિનેટ ફિલ્મ

બોર્ડ દબાવ્યા પછી, કારણ કે તે ડ્રિલ કરવામાં આવ્યું નથી, તે ખૂબ જ સપાટ દેખાય છે.

પ્રેસિંગ ફિલ્મ, એક્સપોઝર, ડેવલપમેન્ટ, આ લિંક્સની ચોક્કસ બાબતો, ડબલ-લેયર પ્લેટ પ્રોડક્શનના લેખમાં રજૂ કરવામાં આવી છે, અહીં પુનરાવર્તન કરવામાં આવશે નહીં.

વિકાસ પૂર્ણ થયા પછી, પિત્તળનો એક ભાગ ખુલ્લો થશે, કારણ કે બાહ્ય સ્તર એક સકારાત્મક ફિલ્મ પ્રક્રિયા છે, આંતરિક સ્તર એક નકારાત્મક ફિલ્મ પ્રક્રિયા છે. તેથી, બાહ્ય સ્તર વિકાસ પૂર્ણ થયા પછી, ખુલ્લી લાઇન કોપર એ ભાગ છે જેને જાળવી રાખવાની જરૂર છે, અને આંતરિક સ્તર વિકાસ પછી ખુલ્લી તાંબુ એ ભાગ છે જેને કોતરવાની જરૂર છે, તેથી

આંતરિક એચિંગ પ્રક્રિયા અને બાહ્ય એચિંગ પ્રક્રિયા પણ અલગ છે, આંતરિક એચિંગ એક આલ્કલાઇન પ્રક્રિયા છે, એચિંગ સમયે, સૂકી ફિલ્મ હજુ પણ અંદર હોય છે, સૂકી ફિલ્મ વગરનો ભાગ (ખુલ્લો કોપર) પહેલા કોતરવામાં આવે છે, અને પછી ઘાટ દૂર કરવામાં આવે છે.

બાહ્ય સ્તરનું એચિંગ પહેલા દૂર કરવામાં આવે છે અને પછી એચિંગ કરવામાં આવે છે, અને લાઇનને આંશિક રીતે પ્રવાહી ટીન દ્વારા સુરક્ષિત કરવામાં આવે છે.

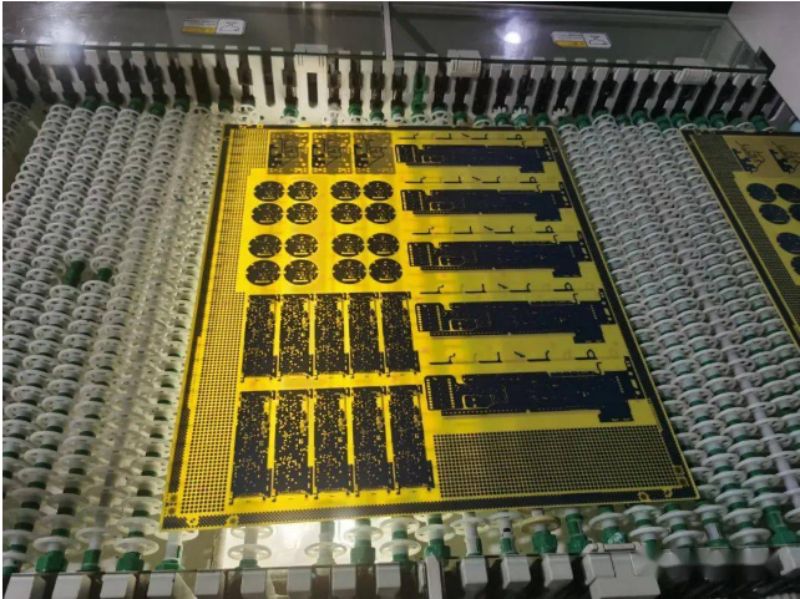

આંતરિક ફિલ્મ એચિંગ લાઇન, ડાબી બાજુ એચિંગ માટે જવાબદાર છે, જમણી બાજુ ફિલ્મ ઉપાડ માટે જવાબદાર છે.

સર્કિટ બોર્ડને કોતર્યા પછી, વધારાનું તાંબુ દૂર કરવામાં આવ્યું છે, અને સૂકી ફિલ્મનો બાકીનો ભાગ દૂર કરવામાં આવ્યો નથી.

સ્ટ્રિપિંગ પછી સર્કિટ બોર્ડ.

ફિલ્મનું આંતરિક સ્તર પૂર્ણ થયા પછી, લાઇનનું આંતરિક સ્તર સંપૂર્ણપણે પૂર્ણ થઈ જાય છે, આ સમયે, અને પછી AOI ઓપ્ટિકલ ડિટેક્શન, કોઈ સમસ્યા નથી તે નક્કી કરવા માટે, તમે લેમિનેશન પ્રક્રિયા હાથ ધરી શકો છો.

લેમિનેશન:

હમણાં જ બોર્ડ બનાવ્યું, આપણે તેને આંતરિક કોર બોર્ડ કહીએ છીએ, જો તે બોર્ડના 4 સ્તરો હશે, તો 1 આંતરિક કોર બોર્ડ હશે, જો તે બોર્ડના 6 સ્તરો હશે, તો 2 આંતરિક કોર બોર્ડ હશે.

આ પ્રક્રિયાનો મુખ્ય હેતુ આંતરિક કોર પ્લેટ અને બાહ્ય સ્તરને એકસાથે જોડીને એક સંપૂર્ણ રચના બનાવવાનો છે. બોન્ડિંગ મટિરિયલ માટે જવાબદાર, જેને PP કહેવાય છે, ચાઇનીઝ જેને સેમી-ક્યુરિંગ શીટ કહેવાય છે, મુખ્ય રચના રેઝિન અને ગ્લાસ ફાઇબર છે, તે આંતરિક કોર બોર્ડ અને બાહ્ય કોપર ફોઇલ ઇન્સ્યુલેશન હેતુ પણ ભજવશે.

મલ્ટી-લેયર બોર્ડની ગુણવત્તા સુનિશ્ચિત કરવા માટે, જિયાલિચુઆંગનો પીપી સપ્લાયર હજુ પણ દક્ષિણ એશિયા ઇલેક્ટ્રોનિક્સ છે.

સામાન્ય રીતે, લેમિનેશન પ્રક્રિયાને ચાર તબક્કામાં વહેંચવામાં આવે છે: બ્રાઉનિંગ, પ્રી-સ્ટેકિંગ, પ્લેટન અને પ્રેસિંગ. આગળ, ચાલો દરેક પ્રક્રિયાની વિગતો અલગથી જોઈએ. ફિલ્મ દૂર કર્યા પછી આંતરિક કોર પ્લેટને પહેલા બ્રાઉન કરવામાં આવે છે. બ્રાઉન સર્કિટ બોર્ડ સર્કિટ બોર્ડની સપાટી પર બ્રાઉન ફિલ્મનો એક સ્તર ઉમેરશે, જે બ્રાઉન મેટલાઇઝ્ડ પદાર્થ છે, અને તેની સપાટી અસમાન છે, જેથી તેને PP સાથે જોડવાનું સરળ બને.

આ સિદ્ધાંત સાયકલના ટાયરને રિપેર કરતી વખતે ગુંદરના સંલગ્નતાને સુધારવા માટે તૂટેલી જગ્યાને ફાઇલથી સાફ કરવી જોઈએ તેવો જ છે.

બ્રાઉનિંગ પ્રક્રિયા પણ એક રાસાયણિક પ્રતિક્રિયા પ્રક્રિયા છે, જે અથાણાં, આલ્કલી ધોવા, મલ્ટી-ચેનલ ધોવા, સૂકવણી, ઠંડક અને અન્ય પ્રક્રિયાઓમાંથી પસાર થશે.

પ્રીલેપ

ધૂળ-મુક્ત વર્કશોપમાં હાથ ધરવામાં આવતી પ્રી-સ્ટેકિંગ પ્રક્રિયા, કોર પ્લેટ અને પીપીને એકસાથે સ્ટેક કરશે. કોર પ્લેટની દરેક બાજુએ પીપી મૂકવામાં આવે છે. પીપીની લંબાઈ અને પહોળાઈ કોર પ્લેટ કરતા 2 મીમી મોટી હશે જેથી દબાવ્યા પછી પોલી ધાર ન રહે.

તરાપો:

રો પ્લેટનો મુખ્ય હેતુ પીપી લેયર ઉપર કોપર ફોઇલનો એક સ્તર ઉમેરવાનો છે જેથી પછીની બાહ્ય લાઇન માટે તૈયારી કરી શકાય. વધુમાં, સ્ટીલ પ્લેટ અને ક્રાફ્ટ પેપર સૌથી બહારના સ્તરમાં ઉમેરવામાં આવશે. લેમિનેશન

પ્રથમ થોડા પગલાં અંતિમ લેમિનેશન માટે તૈયારી કરવાના છે.

લેમિનેટિંગ કરતા પહેલા, વાર્પિંગ અટકાવવા માટે, લગભગ 12 મીમી જાડા, સ્ટીલની કવર પ્લેટ હશે.

લેમિનેટિંગમાં હોટ પ્રેસ અને કોલ્ડ પ્રેસમાં અનુક્રમે હોટ પ્રેસિંગ અને કોલ્ડ પ્રેસિંગની બે પ્રક્રિયાઓનો સમાવેશ થાય છે. આ એક ખૂબ જ મહત્વપૂર્ણ કડી છે, જેમાં વેક્યૂમ, તાપમાન, દબાણ, સમય સહિતના પરિબળોને ધ્યાનમાં લેવા જોઈએ, આ પરિબળો એકબીજા સાથે સહયોગ કરે છે, જેથી ઉચ્ચ-ગુણવત્તાવાળા સર્કિટ બોર્ડ બનાવવામાં આવે.

ઉદાહરણ તરીકે, ચોક્કસ સમયગાળામાં, કેટલું તાપમાન, કેટલું દબાણ અને કેટલો સમય જરૂરી છે તે ચોક્કસ રીતે ગોઠવવું જોઈએ.

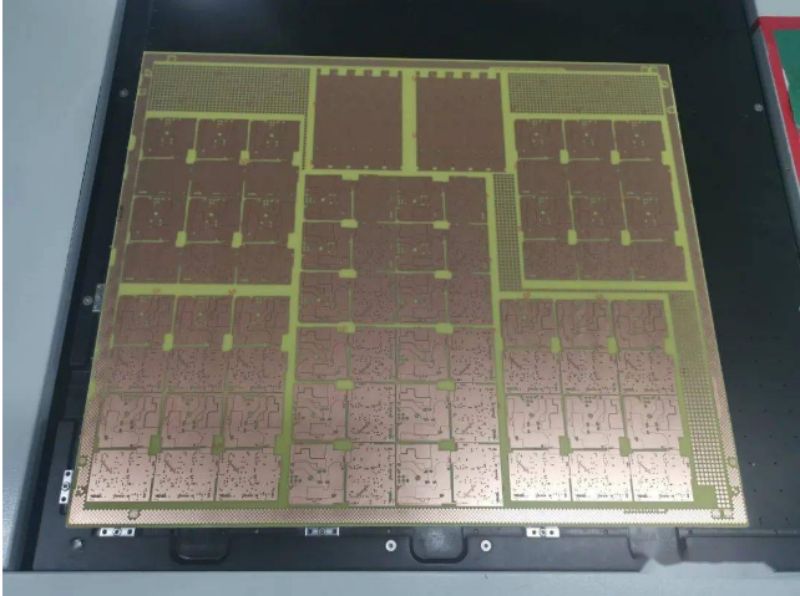

આ પ્રક્રિયાના અંત પછી, પીપી અને આંતરિક કોર પ્લેટ અને બાહ્ય કોપર ફોઇલ એકબીજા સાથે ગાઢ રીતે જોડાયેલા હશે.

પ્રેસમાંથી બહાર આવ્યા પછી, ઓટોમેટિક ડિસમન્ટલિંગ હાથ ધરવામાં આવે છે, સ્ટીલ પ્લેટ દૂર કરવામાં આવે છે, અને ગ્રાઇન્ડીંગ પછી તેને ફરીથી પ્લાટૂન રૂમમાં મોકલવામાં આવે છે. આકૃતિ 11 માં બતાવ્યા પ્રમાણે, મશીન સ્ટીલ પ્લેટ દૂર કરી રહ્યું છે.

લેમિનેટેડ મલ્ટિ-લેયર સર્કિટ બોર્ડને ડ્રિલ કરવા માટે તેના મૂળ ડ્રિલિંગ વર્કશોપમાં પરત કરવામાં આવશે, અને બાકીની પ્રક્રિયા ડબલ-લેયર બોર્ડની ઉત્પાદન પ્રક્રિયા જેવી જ છે.