In generale: rispetto al processo di produzione del pannello multistrato e del pannello a doppio strato, vi sono 2 processi in più, rispettivamente: la linea interna e la laminazione.

Nel dettaglio: nel processo di produzione della piastra a doppio strato, una volta completato il taglio, verrà eseguita la foratura, quindi nel rame, nella linea; nel processo di produzione del pannello multistrato, una volta completata l'apertura del materiale, non verrà forato direttamente, ma prima deve passare attraverso la linea interna e la laminazione, quindi nell'officina di foratura per forare, quindi nel rame e nella linea.

In altre parole, tra l'apertura e la foratura dei fori vengono aggiunti due processi: "linea interna" e "laminazione". Quanto sopra illustra la differenza tra la produzione di pannelli multistrato e quella di pannelli a doppio strato.

Ora diamo un'occhiata a cosa stanno facendo i due processi della linea interna e della laminazione

Linea interna

Il processo "in linea" nella produzione di lastre a doppio strato, che comprende la compressione della pellicola, l'esposizione e lo sviluppo (se lo dimentichi, puoi tornare indietro e guardarlo).

Il "circuito interno" qui non è così semplice! Oltre alla pellicola laminata interna, all'esposizione interna e allo sviluppo interno, include anche il pretrattamento interno, l'incisione interna, la rimozione della pellicola interna e l'AOI interna.

Nel processo di produzione di lastre a doppio strato, dopo il completamento della deposizione di rame, la lastra viene inserita direttamente nel film di pressatura, senza bisogno di una linea di produzione, eliminando così la necessità di ulteriori trattamenti di pre-pressatura. In questo caso, la lastra in lamina di rame, appena uscita dal reparto taglio, presenta delle impurità superficiali, quindi

Prima della pellicola laminata interna, è necessario procedere con il trattamento e la pulizia, utilizzando una reazione chimica: prima rimuovere l'olio, l'acqua, l'acqua pulita, due microincisioni (rimuovere i detriti superficiali), quindi l'acqua e quindi il decapaggio (dopo il lavaggio, la superficie sarà ossidata, quindi necessita di decapaggio), quindi l'acqua, quindi l'asciugatura e quindi nella pellicola laminata interna.

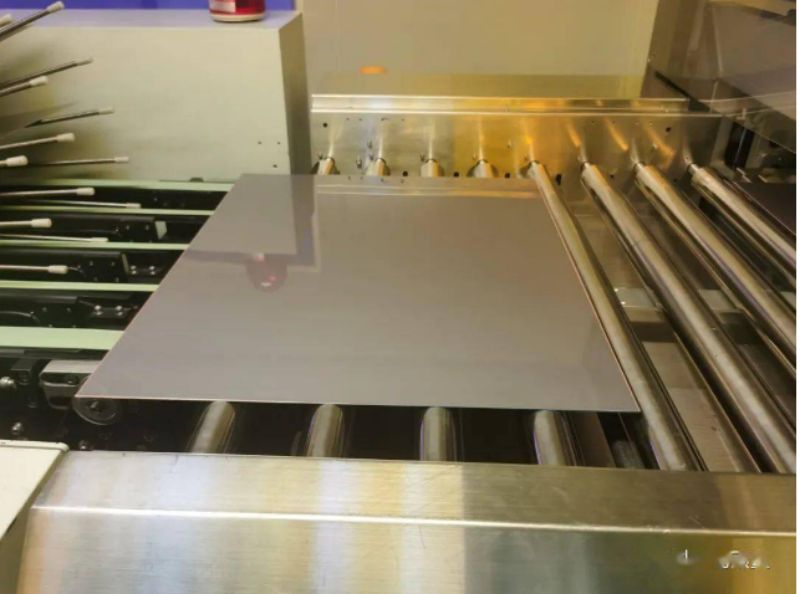

Pellicola laminata interna prima del trattamento

Dopo aver premuto la tavola, poiché non è stata forata, appare molto piatta.

La pressatura della pellicola, l'esposizione, lo sviluppo e gli aspetti specifici di questi collegamenti sono stati introdotti nell'articolo sulla produzione di lastre a doppio strato e non verranno ripetuti qui.

Una volta completato lo sviluppo, una parte dell'ottone rimarrà esposta, poiché lo strato esterno è un processo a pellicola positiva, mentre quello interno è un processo a pellicola negativa. Pertanto, una volta completato lo sviluppo dello strato esterno, la parte di rame esposta è quella che deve essere conservata, mentre la parte di rame esposta dopo lo sviluppo dello strato interno è quella che deve essere asportata tramite incisione.

Anche il processo di incisione interna e quello di incisione esterna sono diversi: l'incisione interna è un processo alcalino; al momento dell'incisione, la pellicola secca è ancora presente; la parte senza pellicola secca (rame esposto) viene prima incisa e poi lo stampo viene rimosso.

L'incisione dello strato esterno viene prima rimossa e poi incisa, e la linea viene parzialmente protetta da stagno liquido.

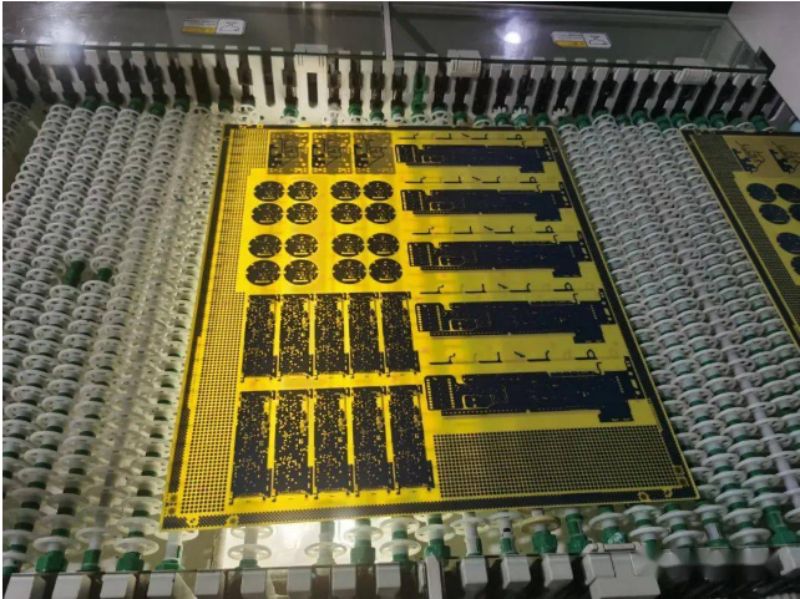

Linea di incisione della pellicola interna, quella a sinistra è responsabile dell'incisione, quella a destra è responsabile del ritiro della pellicola.

Dopo aver inciso il circuito stampato, il rame in eccesso è stato rimosso e la parte rimanente della pellicola secca non è stata rimossa.

Il circuito stampato dopo la spellatura.

Una volta completato lo strato interno della pellicola, lo strato interno della linea è completamente realizzato; a questo punto, tramite il rilevamento ottico AOI, è possibile determinare che non ci siano problemi e procedere con il processo di laminazione.

Laminazione:

Abbiamo appena realizzato il pannello, lo chiamiamo pannello con nucleo interno; se è composto da 4 strati, ci sarà 1 pannello con nucleo interno, se è composto da 6 strati, ci saranno 2 pannelli con nucleo interno.

Lo scopo principale di questo processo è quello di unire la piastra del nucleo interno e lo strato esterno per formare un tutt'uno. Il materiale legante, il PP (in cinese "semi-curing sheet"), è composto principalmente da resina e fibra di vetro e svolge anche la funzione di isolante per la piastra del nucleo interno e per la lamina di rame esterna.

Per garantire la qualità del circuito multistrato, il fornitore di PP di Jialichuang è ancora South Asia Electronics.

In generale, il processo di laminazione si divide in quattro fasi, in ordine: doratura, pre-impilamento, laminazione a platina e pressatura. Analizziamo ora i dettagli di ciascun processo separatamente. Dopo la rimozione della pellicola, la piastra interna viene prima dorata. Il circuito stampato dorato aggiungerà uno strato di pellicola dorata sulla superficie del circuito, che è una sostanza metallizzata marrone e la cui superficie è irregolare, per facilitare l'incollaggio con il PP.

Il principio è simile a quello della riparazione di uno pneumatico di bicicletta: la parte rotta deve essere limata per migliorare l'adesione della colla.

Anche il processo di Browning è un processo di reazione chimica che prevede decapaggio, lavaggio alcalino, lavaggio multicanale, essiccazione, raffreddamento e altri processi.

prelap

Il processo di pre-impilamento, eseguito in un laboratorio privo di polvere, prevede l'impilamento della piastra centrale e del PP. Un PP viene posizionato su ciascun lato della piastra centrale. La lunghezza e la larghezza del PP saranno 2 mm maggiori rispetto a quelle della piastra centrale per evitare bordi cavi dopo la pressatura.

Zattera:

Lo scopo principale della piastra di laminazione è quello di aggiungere uno strato di lamina di rame sopra lo strato di PP per preparare la successiva linea esterna. Inoltre, allo strato più esterno verranno aggiunte lamiere di acciaio e carta kraft.

I primi passaggi servono per preparare la laminazione finale.

Prima della laminazione, per evitare deformazioni, verrà applicata una piastra di copertura in acciaio, spessa circa 12 mm.

La laminazione comprende due processi: pressatura a caldo e pressatura a freddo. Questo è un passaggio fondamentale, che richiede di considerare fattori come vuoto, temperatura, pressione e tempo, che interagiscono tra loro per produrre circuiti stampati di alta qualità.

Ad esempio, in un determinato lasso di tempo, è necessario regolare con precisione la temperatura, la pressione e la durata necessarie.

Al termine di questo processo, il PP, la piastra centrale interna e il foglio di rame esterno saranno strettamente collegati tra loro.

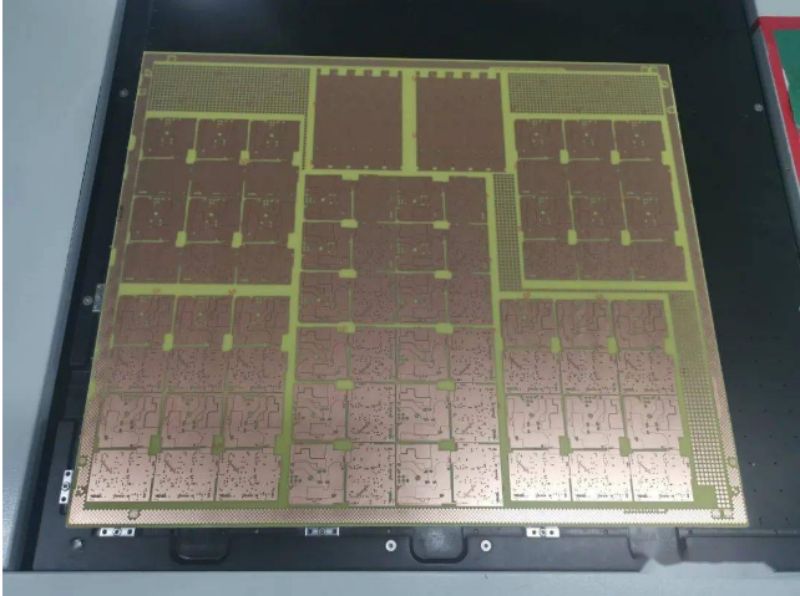

Dopo l'uscita dalla pressa, viene eseguito lo smontaggio automatico, la piastra d'acciaio viene rimossa e inviata nuovamente alla sala macchine dopo la rettifica. Come mostrato in Figura 11, la macchina sta rimuovendo la piastra d'acciaio.

Il circuito stampato multistrato laminato verrà riportato al suo laboratorio di foratura originale per essere forato; il resto del processo è identico al processo di produzione del circuito stampato a doppio strato.