โดยทั่วไป: เมื่อเทียบกับกระบวนการผลิตของแผ่นหลายชั้นและแผ่นสองชั้น มี 2 กระบวนการเพิ่มเติมตามลำดับ: เส้นในและการเคลือบ

ในรายละเอียด: ในกระบวนการผลิตแผ่นสองชั้น หลังจากการตัดเสร็จสิ้น การเจาะจะดำเนินการ และจากนั้นเข้าไปในทองแดง เส้น;ในกระบวนการผลิตของบอร์ดหลายชั้น หลังจากที่เปิดวัสดุเสร็จแล้ว จะไม่ถูกเจาะโดยตรง แต่ก่อนอื่นจะต้องผ่านเส้นด้านในและการเคลือบ จากนั้นจึงเข้าไปในเวิร์คช็อปการขุดเจาะเพื่อเจาะ จากนั้น เข้าไปในทองแดงและเส้น

นั่นคือระหว่างการเปิดและเจาะรู จะมีการเพิ่มกระบวนการ "เส้นใน" และ "การเคลือบ" สองกระบวนการข้างต้นคือความแตกต่างระหว่างการผลิตบอร์ดหลายชั้นและการผลิตบอร์ดสองชั้น

ต่อไป เรามาดูกันว่ากระบวนการทั้งสองของเส้นด้านในและการเคลือบกำลังทำอะไรอยู่

เส้นใน

กระบวนการ "ไลน์" ในการผลิตเพลต 2 ชั้น รวมถึงการบีบอัดฟิล์ม การเปิดรับแสง การพัฒนา (หากลืมสามารถย้อนกลับไปดูได้)

"วงจรภายใน" ที่นี่ไม่ใช่ง่ายนัก!นอกเหนือจากฟิล์มลามิเนตด้านใน การสัมผัสด้านใน การพัฒนาด้านในแล้ว ยังรวมถึงการปรับสภาพด้านใน การกัดด้านใน การกำจัดฟิล์มด้านใน และ AOI ด้านใน

ในกระบวนการผลิตแผ่นสองชั้น หลังจากการสะสมทองแดงเสร็จสิ้น โดยไม่ต้องมีสายการผลิต บอร์ดจะเข้าสู่ฟิล์มรีดโดยตรง ดังนั้นจึงไม่จำเป็นต้องทำการกดล่วงหน้าเพิ่มเติมและแผ่นฟอยล์ทองแดงที่นี่เพิ่งมาจากโรงตัดพื้นผิวของกระดานก็จะมีสิ่งเจือปนดังนั้น

ก่อนที่ฟิล์มลามิเนตด้านในจะต้องดำเนินการบำบัดและทำความสะอาดล่วงหน้า การใช้ปฏิกิริยาเคมี ขั้นแรกให้เอาน้ำมัน น้ำ น้ำสะอาด การแกะสลักขนาดเล็กสองอัน (กำจัดเศษพื้นผิว) จากนั้นน้ำ จากนั้นจึงทำการดอง (หลังจาก การล้างพื้นผิวจะถูกออกซิไดซ์จึงต้องดอง) จากนั้นน้ำเปล่าให้แห้งแล้วจึงเข้าสู่ฟิล์มลามิเนตด้านใน

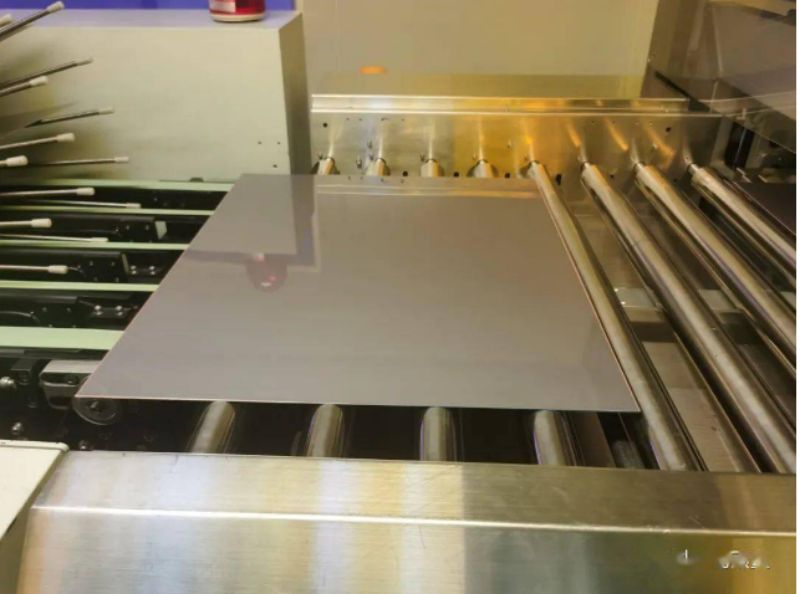

ฟิล์มลามิเนตชั้นในก่อนการรักษา

หลังจากกดกระดานเพราะยังไม่ได้เจาะจึงดูแบนมาก

การกดฟิล์ม การเปิดรับแสง การพัฒนา เรื่องเฉพาะของการเชื่อมโยงเหล่านี้ ได้รับการแนะนำในบทความเกี่ยวกับการผลิตแผ่นสองชั้น ที่นี่จะไม่ทำซ้ำ

หลังจากการพัฒนาเสร็จสมบูรณ์ ส่วนหนึ่งของทองเหลืองจะถูกเปิดเผย เนื่องจากชั้นนอกเป็นกระบวนการฟิล์มบวก ชั้นในเป็นกระบวนการฟิล์มเชิงลบดังนั้นหลังจากการพัฒนาชั้นนอกเสร็จสิ้นแล้ว ทองแดงเส้นที่เปิดเผยเป็นส่วนที่ต้องคงไว้ และทองแดงที่เปิดเผยหลังจากการพัฒนาชั้นในเป็นส่วนที่ต้องแกะสลักออก ดังนั้น

กระบวนการกัดด้านในและกระบวนการกัดด้านนอกก็แตกต่างกันเช่นกัน การกัดด้านในเป็นกระบวนการอัลคาไลน์ ในขณะที่ทำการกัด ฟิล์มแห้งยังคงอยู่ ส่วนที่ไม่มีฟิล์มแห้ง (ทองแดงที่สัมผัส) จะถูกกัดออกก่อน และ จากนั้นแม่พิมพ์จะถูกลบออก

การแกะสลักของชั้นนอกจะถูกลบออกก่อนแล้วจึงแกะสลัก และเส้นได้รับการปกป้องบางส่วนด้วยดีบุกเหลว

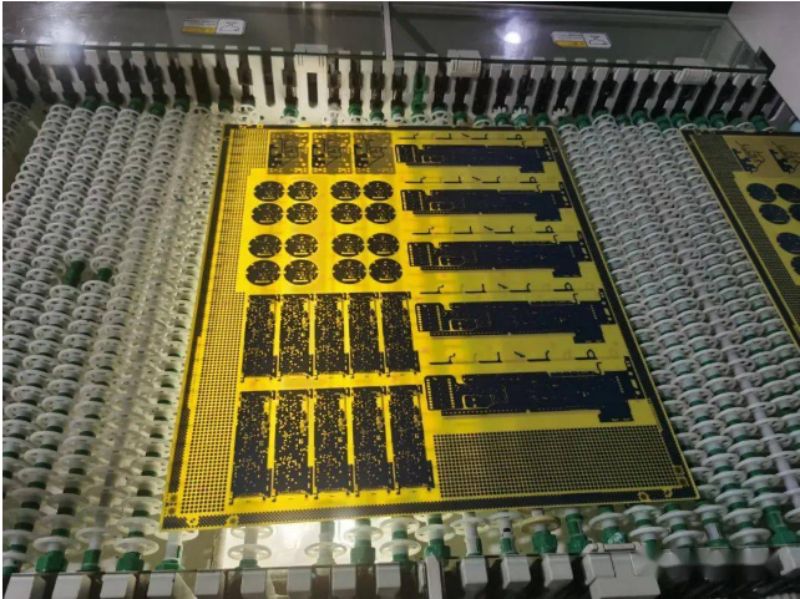

เส้นกัดฟิล์มด้านใน ด้านซ้ายรับผิดชอบในการกัด ด้านขวารับผิดชอบในการถอนฟิล์ม

หลังจากการกัดแผงวงจรแล้ว ทองแดงส่วนเกินจะถูกกัดออก และส่วนที่เหลือของฟิล์มแห้งยังไม่ได้ถูกเอาออก

แผงวงจรหลังจากการปอก

หลังจากที่ชั้นในของฟิล์มเสร็จสมบูรณ์ ชั้นในของเส้นก็เสร็จสมบูรณ์ ในเวลานี้ จากนั้นจึงทำการตรวจจับด้วยแสง AOI เพื่อตรวจสอบว่าไม่มีปัญหา คุณสามารถดำเนินการกระบวนการเคลือบได้

การเคลือบ:

เพิ่งทำบอร์ดมาครับ เราเรียกว่า Inner Core Board ถ้าเป็นบอร์ด 4 ชั้น ก็จะมีแกนใน 1 แผ่น ถ้าเป็นบอร์ด 6 ชั้น ก็จะมีแกนใน 2 แผ่นครับ

วัตถุประสงค์หลักของกระบวนการนี้คือเพื่อให้แผ่นแกนด้านในและชั้นนอกเชื่อมเข้าด้วยกันเพื่อสร้างเป็นแผ่นทั้งหมดรับผิดชอบในการยึดเกาะวัสดุที่เรียกว่า PP ซึ่งจีนเรียกว่าแผ่นกึ่งบ่ม องค์ประกอบหลักคือเรซินและใยแก้ว นอกจากนี้ยังจะเล่นกระดานหลักด้านในและวัตถุประสงค์ของฉนวนฟอยล์ทองแดงด้านนอก

เพื่อให้มั่นใจในคุณภาพของบอร์ดหลายชั้น ซัพพลายเออร์ PP ของ Jialichuang ยังคงเป็น South Asia Electronics

โดยทั่วไป กระบวนการเคลือบจะแบ่งออกเป็นสี่ขั้นตอนตามลำดับ: บราวนิ่ง ซ้อนก่อน วางถาด และการกดต่อไปเรามาดูรายละเอียดของแต่ละกระบวนการแยกกัน แผ่นแกนด้านในหลังจากการลอกฟิล์มเสร็จสิ้นจะเป็นสีน้ำตาลก่อนแผงวงจรที่เป็นสีน้ำตาลจะเพิ่มชั้นฟิล์มสีน้ำตาลบนพื้นผิวของแผงวงจรซึ่งเป็นสารที่เป็นโลหะสีน้ำตาลและพื้นผิวไม่เรียบเพื่อให้ยึดติดกับ PP ได้ง่ายขึ้น

หลักการคล้ายกับเวลาซ่อมยางรถจักรยานควรตะไบส่วนที่หักออกด้วยเพื่อปรับปรุงการยึดเกาะของกาว

กระบวนการบราวนิ่งยังเป็นกระบวนการทำปฏิกิริยาทางเคมีซึ่งจะผ่านการดอง การล้างด้วยด่าง การล้างแบบหลายช่อง การอบแห้ง การทำความเย็น และกระบวนการอื่นๆ

เตรียม

กระบวนการวางซ้อนล่วงหน้าซึ่งดำเนินการในเวิร์กช็อปไร้ฝุ่น จะซ้อนแผ่นแกนและ PP เข้าด้วยกันวาง PP ไว้ที่แต่ละด้านของแผ่นแกนความยาวและความกว้างของ PP จะมีขนาดใหญ่กว่าแผ่นแกน 2 มม. เพื่อป้องกันขอบกลวงหลังจากการกด

แพ:

วัตถุประสงค์หลักของแผ่นแถวคือการเพิ่มชั้นฟอยล์ทองแดงเหนือชั้น PP เพื่อเตรียมสำหรับเส้นด้านนอกที่ตามมานอกจากนี้จะเพิ่มแผ่นเหล็กและกระดาษคราฟท์ลงไปที่ชั้นนอกสุดด้วยการเคลือบ

ขั้นตอนแรกคือการเตรียมการเคลือบขั้นสุดท้าย

ก่อนเคลือบเพื่อป้องกันการบิดงอจะมีแผ่นปิดเหล็กหนาประมาณ 12 มม.

การเคลือบประกอบด้วยสองกระบวนการของการรีดร้อนและการรีดเย็นตามลำดับในการรีดร้อนและการรีดเย็นนี่เป็นลิงค์ที่สำคัญมากในการพิจารณาปัจจัยต่างๆ เช่น สุญญากาศ อุณหภูมิ ความดัน เวลา ปัจจัยเหล่านี้ร่วมมือกันเพื่อผลิตแผงวงจรคุณภาพสูง

ตัวอย่างเช่น ในช่วงระยะเวลาหนึ่ง ควรปรับอุณหภูมิ ความกดดัน และระยะเวลาที่ต้องการอย่างแม่นยำ

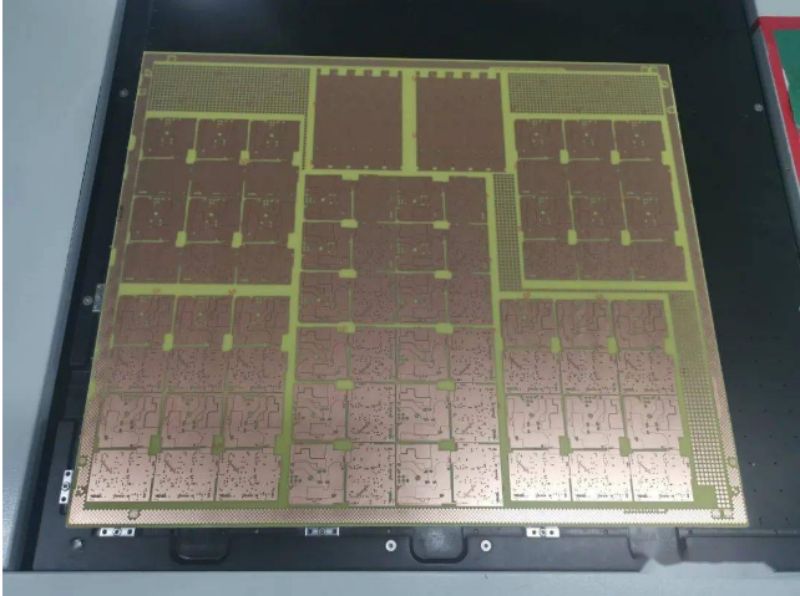

หลังจากสิ้นสุดกระบวนการนี้ PP และแผ่นแกนด้านในและฟอยล์ทองแดงด้านนอกจะเชื่อมต่อกันอย่างใกล้ชิด

หลังจากออกมาจากแท่นอัดแล้ว ทำการรื้ออัตโนมัติ แผ่นเหล็กจะถูกถอดออก และถูกส่งไปยังห้องหมวดอีกครั้งหลังจากการบดดังแสดงในรูปที่ 11 เครื่องกำลังถอดแผ่นเหล็กออก

แผงวงจรหลายชั้นเคลือบจะถูกส่งกลับไปยังเวิร์คช็อปการขุดเจาะเดิมเพื่อเจาะ และกระบวนการที่เหลือจะเหมือนกับกระบวนการผลิตของบอร์ดสองชั้น