ٻن پرتن واري سرڪٽ بورڊ جي ويلڊنگ ۾، چپکڻ يا ورچوئل ويلڊنگ جو مسئلو ٿيڻ آسان آهي. ۽ ڊبل پرت واري سرڪٽ بورڊ جي حصن جي واڌ جي ڪري، ويلڊنگ جي گهرجن لاءِ هر قسم جا جزا ويلڊنگ جي گرمي پد ۽ انهي وانگر ساڳيا نه آهن، جيڪو ڊبل پرت واري سرڪٽ بورڊ جي ويلڊنگ جي مشڪل ۾ اضافو جو سبب پڻ بڻجي ٿو، جنهن ۾ ڪجهه شين ۾ ويلڊنگ آرڊر سخت گهرجن آهن.

ٻٽي رخا سرڪٽ بورڊ ويلڊنگ جو طريقو:

اوزار ۽ مواد تيار ڪريو، جنهن ۾ سرڪٽ بورڊ، جزا، سولڊر، سولڊر پيسٽ، ۽ سولڊرنگ آئرن شامل آهن.

بورڊ جي مٿاڇري ۽ جزو پنن کي صاف ڪريو: ويلڊنگ جي معيار ۽ اعتبار کي يقيني بڻائڻ لاءِ بورڊ جي مٿاڇري ۽ جزو پنن کي ڊٽرجنٽ يا الڪوحل سان صاف ڪريو.

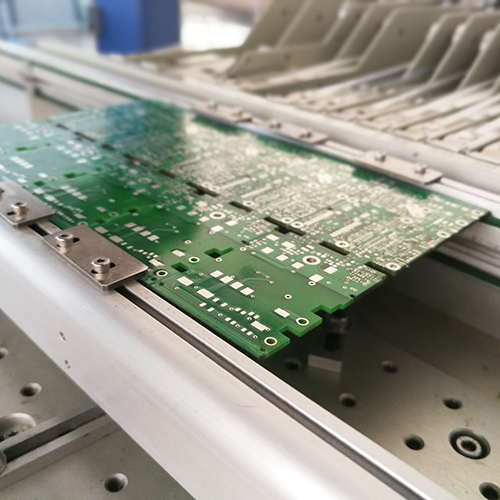

اجزاء کي رکو: سرڪٽ بورڊ جي ڊيزائن جي گهرجن مطابق اجزاء کي سرڪٽ بورڊ تي رکو، اجزاء جي هدايت ۽ پوزيشن تي ڌيان ڏيو.

سولڊر پيسٽ لڳايو: ويلڊنگ جي تياري لاءِ ڪمپونينٽ پنن ۽ سرڪٽ بورڊ تي پيڊ تي سولڊر پيسٽ لڳايو.

ويلڊنگ جا حصا: حصن کي ويلڊ ڪرڻ لاءِ اليڪٽرڪ سولڊرنگ آئرن استعمال ڪريو، مستحڪم گرمي پد ۽ وقت برقرار رکڻ تي ڌيان ڏيو، گهڻي گرمائش کان پاسو ڪريو يا ويلڊنگ جو وقت تمام ڊگهو هجي.

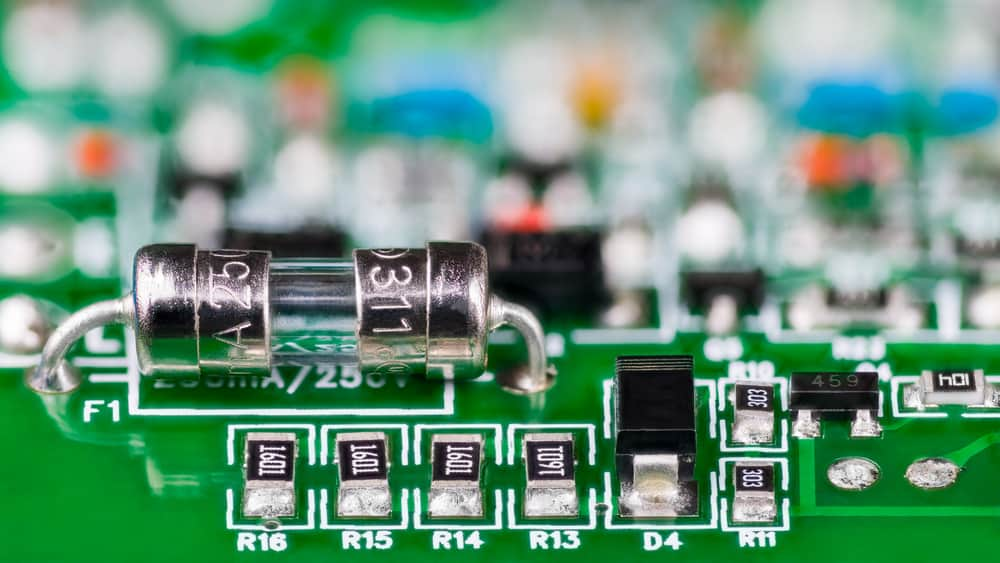

ويلڊنگ جي معيار کي چيڪ ڪريو: چيڪ ڪريو ته ڇا ويلڊنگ پوائنٽ مضبوط ۽ ڀريل آهي، ۽ ڪو به ورچوئل ويلڊنگ، ليڪيج ويلڊنگ ۽ ٻيا واقعا نه آهن.

مرمت يا ٻيهر ويلڊنگ: ويلڊنگ جي خرابين سان ويلڊنگ پوائنٽس لاءِ، ويلڊنگ جي معيار ۽ اعتبار کي يقيني بڻائڻ لاءِ مرمت يا ٻيهر ويلڊنگ جي ضرورت آهي.

سرڪٽ بورڊ ويلڊنگ ٽپ 1:

چونڊيل ويلڊنگ جي عمل ۾ شامل آهن: فلڪس اسپرينگ، سرڪٽ بورڊ پري هيٽنگ، ڊپ ويلڊنگ ۽ ڊريگ ويلڊنگ. فلڪس ڪوٽنگ جو عمل فلڪس ڪوٽنگ جو عمل چونڊيل ويلڊنگ ۾ اهم ڪردار ادا ڪري ٿو.

ويلڊنگ جي گرمائش ۽ ويلڊنگ جي آخر ۾، فلڪس کي پلن جي پيداوار کي روڪڻ ۽ سرڪٽ بورڊ جي آڪسائيڊشن کي روڪڻ لاءِ ڪافي فعال هجڻ گهرجي. فلڪس اسپرينگ بورڊ کي X/Y مينپوليٽر ذريعي فلڪس نوزل مٿان کنيو ويندو آهي، ۽ فلڪس کي پي سي بي بورڊ ويلڊنگ پوزيشن تي اسپري ڪيو ويندو آهي.

سرڪٽ بورڊ ويلڊنگ ٽپ 2:

ريفلو سولڊرنگ جي عمل کان پوءِ مائڪرو ويڪرو پيڪ سليڪٽيو ويلڊنگ لاءِ، اهو ضروري آهي ته فلڪس صحيح طور تي اسپري ڪيو وڃي ۽ مائڪروپورس اسپري قسم سولڊر جوائنٽ کان ٻاهر واري علائقي کي داغدار نه بڻائي.

مائڪرو اسپاٽ اسپرينگ فلڪس جو اسپاٽ قطر 2 ملي ميٽر کان وڌيڪ آهي، تنهن ڪري سرڪٽ بورڊ تي جمع ٿيل فلڪس جي پوزيشن جي درستگي ±0.5 ملي ميٽر آهي، انهي ڪري پڪ ڪرڻ لاءِ ته فلڪس هميشه ويلڊنگ واري حصي تي ڍڪيل هجي.

سرڪٽ بورڊ ويلڊنگ ٽپ 3:

چونڊيل ويلڊنگ جي عمل جي خاصيتن کي ويو سولڊرنگ سان مقابلو ڪندي سمجهي سگهجي ٿو، ٻنهي جي وچ ۾ واضح فرق اهو آهي ته ويو ويلڊنگ ۾ سرڪٽ بورڊ جو هيٺيون حصو مڪمل طور تي مائع سولڊر ۾ ٻڏي ويندو آهي، جڏهن ته چونڊيل ويلڊنگ ۾، صرف ڪجهه مخصوص علائقا سولڊر لهر سان رابطي ۾ هوندا آهن.

جيئن ته سرڪٽ بورڊ پاڻ هڪ خراب گرمي جي منتقلي جو ذريعو آهي، اهو ويلڊنگ دوران حصن ۽ سرڪٽ بورڊ جي ڀرسان واري علائقي ۾ سولڊر جوڑوں کي گرم ۽ ڳاري نه سگهندو.

ويلڊنگ کان اڳ فلڪس کي پري ڪوٽنگ پڻ ڪرڻ گهرجي، ۽ ويو سولڊرنگ جي مقابلي ۾، فلڪس کي صرف بورڊ جي هيٺين حصي تي ڪوٽنگ ڪيو ويندو آهي جيڪو ويلڊنگ ڪيو ويندو آهي، نه ته سڄي پي سي بي بورڊ تي.

ان کان علاوه، چونڊيل ويلڊنگ صرف پلگ ان حصن جي ويلڊنگ تي لاڳو ٿئي ٿي، چونڊيل ويلڊنگ هڪ نئون طريقو آهي، ۽ ڪامياب ويلڊنگ لاءِ چونڊيل ويلڊنگ جي عمل ۽ سامان جي مڪمل سمجھ ضروري آهي.

ٻٽي رخا سرڪٽ بورڊ ويلڊنگ کي مخصوص آپريٽنگ مرحلن جي مطابق ڪرڻ جي ضرورت آهي، حفاظت ۽ معيار جي ڪنٽرول تي ڌيان ڏيو، ۽ ويلڊنگ جي معيار ۽ اعتبار کي يقيني بڻايو وڃي.

ٻٽي رخا سرڪٽ بورڊ ويلڊنگ کي هيٺين معاملن تي ڌيان ڏيڻ جي ضرورت آهي:

ويلڊنگ کان اڳ، ويلڊنگ جي معيار ۽ اعتبار کي يقيني بڻائڻ لاءِ سرڪٽ بورڊ جي مٿاڇري ۽ جزو پنن کي صاف ڪريو.

سرڪٽ بورڊ جي ڊيزائن جي گهرجن مطابق، مناسب ويلڊنگ اوزار ۽ مواد چونڊيو، جهڙوڪ سولڊر، سولڊر پيسٽ، وغيره.

ويلڊنگ کان اڳ، ESD اپاءَ وٺو، جيئن ته ESD رِنگز پائڻ، ته جيئن حصن کي اليڪٽرو اسٽيٽڪ نقصان کان بچائي سگهجي.

ويلڊنگ جي عمل دوران هڪ مستحڪم گرمي پد ۽ وقت برقرار رکو ته جيئن گهڻي گرمائش يا تمام گهڻي ويلڊنگ وقت کان بچي سگهجي، ته جيئن سرڪٽ بورڊ يا حصن کي نقصان نه پهچي.

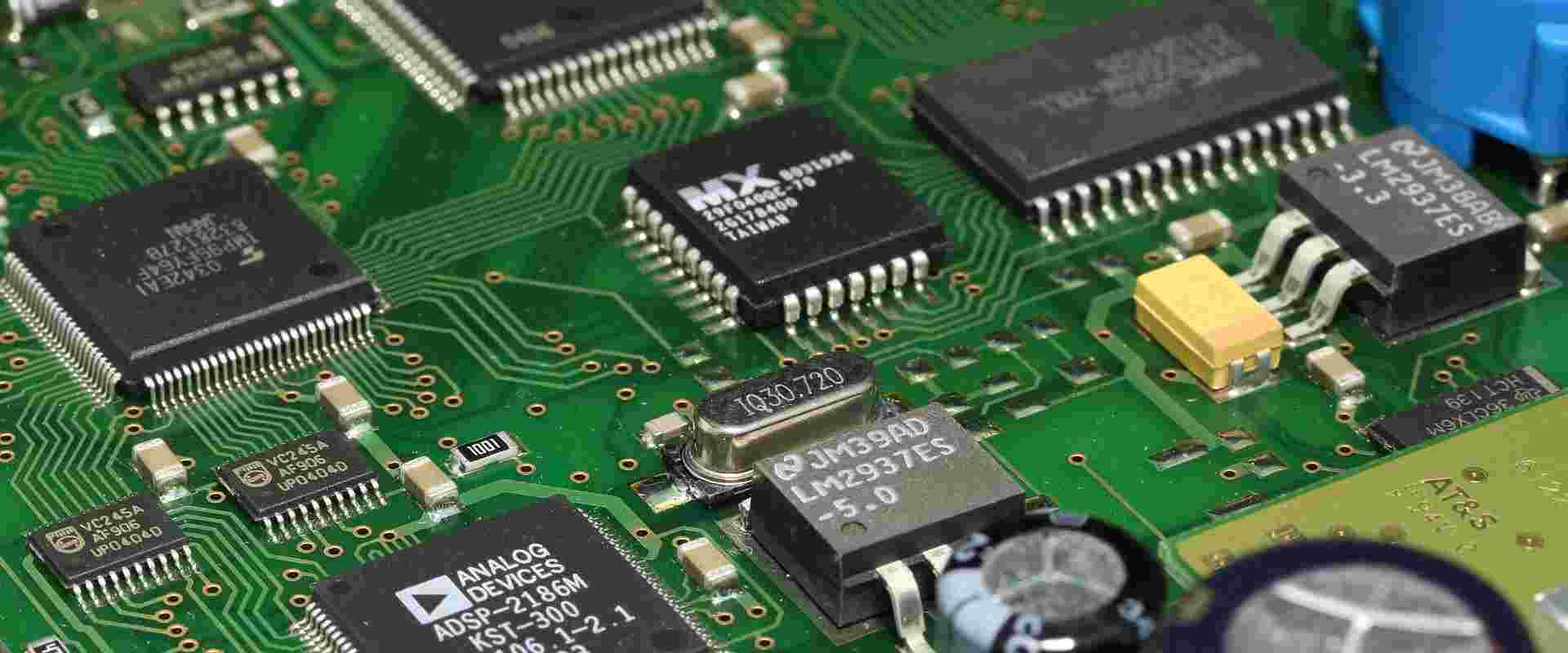

ويلڊنگ جو عمل عام طور تي سامان جي ترتيب مطابق گھٽ کان وڏي ۽ ننڍي کان وڏي تائين ڪيو ويندو آهي. ترجيح ويلڊنگ انٽيگريٽڊ سرڪٽ چپس کي ڏني ويندي آهي.

ويلڊنگ مڪمل ٿيڻ کان پوءِ، ويلڊنگ جي معيار ۽ اعتبار جي جانچ ڪريو. جيڪڏهن ڪو نقص آهي ته، وقت تي مرمت يا ٻيهر ويلڊنگ ڪريو.

اصل ويلڊنگ آپريشن ۾، ٻٽي رخا سرڪٽ بورڊ جي ويلڊنگ کي لاڳاپيل عمل جي وضاحتن ۽ آپريشنل گهرجن جي سختي سان تعميل ڪرڻ جي ضرورت آهي ته جيئن ويلڊنگ جي معيار ۽ اعتبار کي يقيني بڻائي سگهجي، جڏهن ته پاڻ ۽ آس پاس جي ماحول کي نقصان کان بچڻ لاءِ محفوظ آپريشن تي ڌيان ڏيڻ گهرجي.