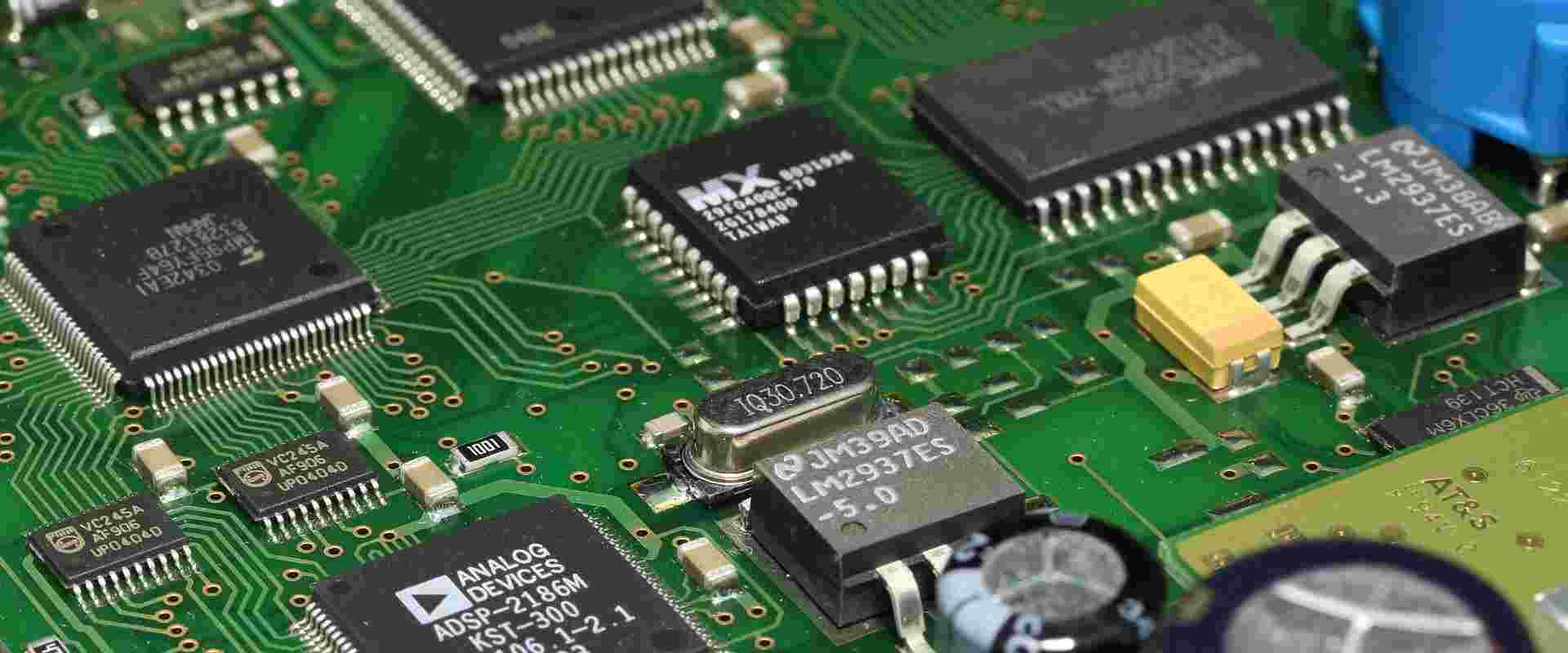

ในการเชื่อมแผงวงจร 2 ชั้น จะเกิดปัญหาการยึดเกาะหรือการเชื่อมเสมือนได้ง่ายและเนื่องจากการเพิ่มขึ้นของส่วนประกอบแผงวงจรแบบสองชั้น ส่วนประกอบแต่ละประเภทสำหรับความต้องการในการเชื่อม อุณหภูมิในการเชื่อมจึงไม่เท่ากัน ซึ่งยังนำไปสู่ความยากในการเชื่อมแผงวงจรแบบสองชั้นที่เพิ่มขึ้น รวมถึงลำดับการเชื่อมอีกด้วย ในบางผลิตภัณฑ์มีข้อกำหนดที่เข้มงวด

ขั้นตอนการเชื่อมแผงวงจรสองด้าน:

เตรียมเครื่องมือและวัสดุ รวมถึงแผงวงจร ส่วนประกอบ บัดกรี ตะกั่วบัดกรี และหัวแร้ง

ทำความสะอาดพื้นผิวบอร์ดและหมุดส่วนประกอบ: ทำความสะอาดพื้นผิวบอร์ดและหมุดส่วนประกอบด้วยผงซักฟอกหรือแอลกอฮอล์ เพื่อให้มั่นใจในคุณภาพการเชื่อมและความน่าเชื่อถือ

วางส่วนประกอบ: วางส่วนประกอบบนแผงวงจรตามความต้องการการออกแบบของแผงวงจร โดยคำนึงถึงทิศทางและตำแหน่งของส่วนประกอบ

ใช้สารบัดกรี: ใช้สารบัดกรีกับแผ่นบนหมุดส่วนประกอบและแผงวงจรเพื่อเตรียมการเชื่อม

ส่วนประกอบในการเชื่อม: ใช้หัวแร้งไฟฟ้าในการเชื่อมส่วนประกอบ ให้ความสนใจเพื่อรักษาอุณหภูมิและเวลาให้คงที่ หลีกเลี่ยงความร้อนมากเกินไปหรือเวลาในการเชื่อมยาวเกินไป

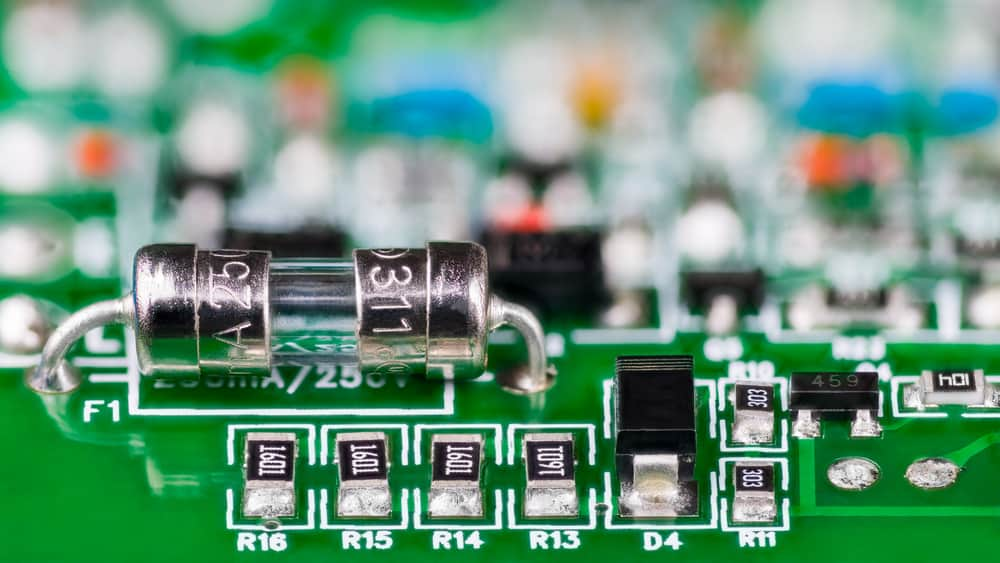

ตรวจสอบคุณภาพการเชื่อม: ตรวจสอบว่าจุดเชื่อมมั่นคงและเต็มหรือไม่ และไม่มีการเชื่อมเสมือน การเชื่อมรั่ว และปรากฏการณ์อื่น ๆ

การซ่อมแซมหรือการเชื่อมใหม่: สำหรับจุดเชื่อมที่มีข้อบกพร่องในการเชื่อม จำเป็นต้องซ่อมแซมหรือเชื่อมใหม่เพื่อให้มั่นใจในคุณภาพการเชื่อมและความน่าเชื่อถือ

เคล็ดลับการเชื่อมแผงวงจร 1:

กระบวนการเชื่อมแบบเลือกประกอบด้วย: การพ่นฟลักซ์ การอุ่นแผงวงจร การเชื่อมแบบจุ่ม และการเชื่อมแบบลากกระบวนการเคลือบฟลักซ์ กระบวนการเคลือบฟลักซ์มีบทบาทสำคัญในการเชื่อมแบบเลือกสรร

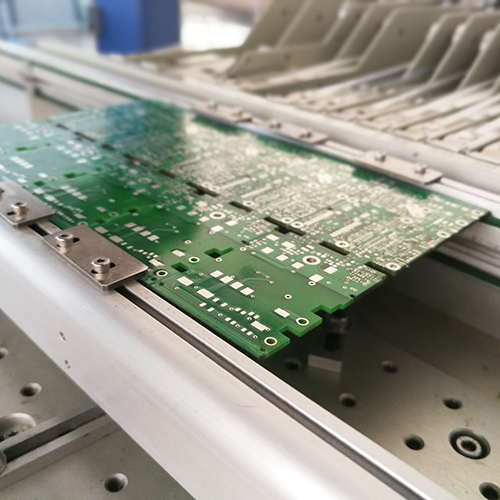

ในตอนท้ายของการเชื่อม การให้ความร้อนและการเชื่อม ฟลักซ์ควรมีการใช้งานเพียงพอเพื่อป้องกันการเกิดบริดจ์และป้องกันการเกิดออกซิเดชันของแผงวงจรการพ่นฟลักซ์ บอร์ดจะถูกลำเลียงโดยเครื่องควบคุม X/Y บนหัวฉีดฟลักซ์ และฟลักซ์จะถูกพ่นลงบนตำแหน่งการเชื่อมของบอร์ด pcb

เคล็ดลับการเชื่อมแผงวงจร 2:

สำหรับการเชื่อมแบบเลือกจุดพีคด้วยไมโครเวฟหลังจากกระบวนการบัดกรีแบบรีโฟลว์ สิ่งสำคัญคือต้องพ่นฟลักซ์อย่างแม่นยำ และชนิดสเปรย์พรุนขนาดเล็กจะไม่เปื้อนพื้นที่ด้านนอกรอยประสาน

เส้นผ่านศูนย์กลางจุดของฟลักซ์การฉีดพ่นแบบไมโครสปอตนั้นมากกว่า 2 มม. ดังนั้นความแม่นยำของตำแหน่งของฟลักซ์ที่สะสมบนแผงวงจรคือ ± 0.5 มม. เพื่อให้แน่ใจว่าฟลักซ์จะปกคลุมอยู่บนส่วนการเชื่อมเสมอ

เคล็ดลับการเชื่อมแผงวงจร 3:

ลักษณะกระบวนการของการเชื่อมแบบเลือกสามารถเข้าใจได้โดยการเปรียบเทียบกับการบัดกรีด้วยคลื่น ความแตกต่างที่ชัดเจนระหว่างทั้งสองคือส่วนล่างของแผงวงจรในการเชื่อมด้วยคลื่นจะถูกแช่อยู่ในของเหลวบัดกรีอย่างสมบูรณ์ ในขณะที่การเชื่อมแบบเลือกเฉพาะบางพื้นที่เท่านั้น สัมผัสกับคลื่นประสาน

เนื่องจากตัวแผงวงจรเองเป็นตัวกลางในการถ่ายเทความร้อนได้ไม่ดี จึงจะไม่ร้อนและละลายข้อต่อบัดกรีในบริเวณที่อยู่ติดกับส่วนประกอบและแผงวงจรเมื่อทำการเชื่อม

ฟลักซ์จะต้องเคลือบไว้ล่วงหน้าก่อนการเชื่อม และเมื่อเปรียบเทียบกับการบัดกรีด้วยคลื่น ฟลักซ์จะเคลือบเฉพาะที่ส่วนล่างของบอร์ดที่จะเชื่อมเท่านั้น แทนที่จะเคลือบทั้งบอร์ด PCB

นอกจากนี้ การเชื่อมแบบเลือกใช้ได้กับการเชื่อมส่วนประกอบแบบปลั๊กเท่านั้น การเชื่อมแบบเลือกเป็นวิธีการใหม่ และความเข้าใจอย่างถ่องแท้เกี่ยวกับกระบวนการและอุปกรณ์การเชื่อมแบบเลือกเป็นสิ่งจำเป็นสำหรับการเชื่อมที่ประสบความสำเร็จ

การเชื่อมแผงวงจรสองด้านจะต้องดำเนินการตามขั้นตอนการทำงานที่ระบุ คำนึงถึงความปลอดภัยและการควบคุมคุณภาพ และรับประกันคุณภาพการเชื่อมและความน่าเชื่อถือ

การเชื่อมแผงวงจรสองด้านต้องคำนึงถึงเรื่องต่อไปนี้:

ก่อนการเชื่อม ให้ทำความสะอาดพื้นผิวแผงวงจรและหมุดส่วนประกอบเพื่อให้มั่นใจในคุณภาพการเชื่อมและความน่าเชื่อถือ

ตามความต้องการการออกแบบของแผงวงจร ให้เลือกเครื่องมือและวัสดุการเชื่อมที่เหมาะสม เช่น บัดกรี บัดกรีแปะ ฯลฯ

ก่อนการเชื่อม ให้ใช้มาตรการ ESD เช่น การสวมแหวน ESD เพื่อป้องกันความเสียหายจากไฟฟ้าสถิตต่อส่วนประกอบ

รักษาอุณหภูมิและเวลาให้คงที่ในระหว่างกระบวนการเชื่อมเพื่อหลีกเลี่ยงความร้อนมากเกินไปหรือเวลาในการเชื่อมนานเกินไป เพื่อไม่ให้แผงวงจรหรือส่วนประกอบเสียหาย

โดยทั่วไปกระบวนการเชื่อมจะดำเนินการตามลำดับของอุปกรณ์จากต่ำไปสูงและจากเล็กไปใหญ่ให้ความสำคัญกับการเชื่อมชิปวงจรรวม

หลังจากการเชื่อมเสร็จสิ้น ให้ตรวจสอบคุณภาพการเชื่อมและความน่าเชื่อถือหากมีข้อบกพร่องใด ๆ ให้ซ่อมแซมหรือเชื่อมใหม่ให้ทันเวลา

ในการเชื่อมจริง การเชื่อมแผงวงจรสองด้านจะต้องปฏิบัติตามข้อกำหนดกระบวนการที่เกี่ยวข้องและข้อกำหนดการปฏิบัติงานอย่างเคร่งครัดเพื่อให้มั่นใจในคุณภาพและความน่าเชื่อถือของการเชื่อม ในขณะเดียวกันก็ให้ความสำคัญกับการทำงานที่ปลอดภัยเพื่อหลีกเลี่ยงอันตรายต่อตัวมันเองและสิ่งแวดล้อม สิ่งแวดล้อม.